Fräsen Express CAM Anleitung

Einführung

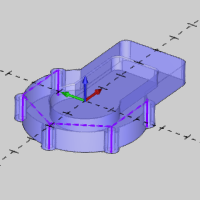

Dieses Thema beschreibt, wie das Bearbeitungsprogramm die Mill Express Demonstrationsdatei erstellt wird. Der Prozess enthält die Erstellung der Geometrie, die zur Erstellung des Rohteils verwendet wird. Die Außenseite des Modells wird dann mit Profiloperationen geschruppt und geschlichtet. Als nächstes wird die Tasche geschruppt, geschlichtet und eine Fasen-Operation wird angewendet, um die obere Kante zu brechen. Am Schluss werden die Bohrungen gebohrt, bevor das Programm simuliert wird, um die Ergebnisse zu bestätigen.

Diese Anleitung behandelt die folgende Funktionalität der BobCAD-CAM for SOLIDWORKS

- Erstellen eines Fräsen Arbeitsauftrags, Rohteils, zuweisen des Werkstücks für die Simulation und setzen des Bearbeitungsursprungs

- Wählen eines Rohteilmaterials zum automatischen Bestimmen von Vorschüben und Drehzahlen

- Erstellen von 2 Achsen Feature für:

- Planfräsen

- Profilfräsen

- Taschenbearbeitung

- Anfasen

- Verwenden von Startpunkt ändern für 2 Achsen Operationen

- Bohrungsfeature erstellen

- Verwenden von CAM Assistenten zur Führung durch die Erstellung von Bearbeitungsfeature

- Werkzeuge aus Werkzeugbibliothek und Werkzeugmagazin wählen

- CAD Layer zur Erstellung und Auswahl von Featuregeometrie nutzen

- Schleifenauswahl bei einem Volumenmodell verwenden

- Pick Optionen zum Setzen von Featureparametern

- Tipps zur einfacheren Darstellung von berechneten Werkzeugwegen

- Überprüfen Sie die Reihenfolge der Operationen.

- Simulation des Programms

Teil 1) Öffnen der Beispieldatei und Speichern unter

Der erste Schritt ist , das fertige Mill Express CAD Modell aus dem Demo Files Ordner zu öffnen und die Datei mit Hilfe von Speichern unter umzubenennen. Es ist eine bewährte Verfahrensweise, Ihre Datei passend umzubenennen und sie oft zu speichern.

- Klicken Sie in der Symbolleiste für den Schnellzugriff oben links in der Anwendung auf

Ein vorhandenes Dokument öffnen.

Ein vorhandenes Dokument öffnen.

- Gehen Sie zu C:\BobCAD-CAM Data\BobCAD-CAM V##\Examples\Demo Files und wählen Sie Mill 3 Axis Express CAD.bbcd.

- Klicken Sie auf Öffnen.

- Klicken Sie in der Schnellzugriffssymbolleiste oben links in der Software auf

Voreinstellungen anzeigen, um das Dialogfeld Einstellungen zu öffnen.

Voreinstellungen anzeigen, um das Dialogfeld Einstellungen zu öffnen.

Das Dialogfeld Einstellungen wird geöffnet.

- Klicken Sie auf der Registerkarte System auf CAM, um die Seite CAM zu öffnen.

- Aktivieren Sie in der Gruppe CAM Struktur das Kontrollkästchen Neue Elemente automatisch leeren, und stellen Sie Anpassungen und Einstellungen auf Erweitert / Rechts.

Dadurch wird sichergestellt, dass der Werkzeugweg für Rohteil und Operationen bei der Erstellung standardmäßig auf "Blank" gesetzt wird, und das erweiterte Erscheinungsbild ermöglicht es uns, die Optionen für "Blank" und "Post" mit Symbolen zu steuern.

- Klicken Sie in der Symbolleiste für den Schnellzugriff auf

Speichern unter.

Speichern unter.

- Wählen oder erstellen Sie einen neuen Ordner, indem Sie die Datei speichern möchten oder nutzen Sie einfach den Demo Files Ordner.

- Ändern Sie den Dateinamen in Mill Express CAM und klicken Sie auf Speichern

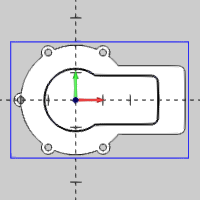

Teil 2) Rohteilgeometrie erstellen

In diesem Abschnitt wird Geometrie erzeugt, mit der wir das Rohteil durch Auswahl der Geometrie bestimmen können.

Note: Sie können zwar auch eine Größe für Ihr Rohteil einstellen, ohne dass Geometrie benötigt wird, aber wir verwenden die Geometrieauswahlmethode in diesem Lernprogramm.

- Rechtsklicken Sie in den Layer Manager und klicken Sie Neuen Layer hinzufügen.

Der Layer wurde automatisch als aktiv gesetzt und der Name zum Editieren hervorgehoben.

- Um den Layer zu benennen, geben Sie Planfräsen ein.

Ein Rechteck erstellen

- Klicken Sie in der Formen Gruppe des 2D Erstellen Menübandes auf

Rechteck.

Rechteck.

Das Dialogfeld Rechteck wird im Dateneingabe-Manager angezeigt, wobei die Erstellungsoption Rechteck-Zentrum ausgewählt ist.

- Aktualisieren Sie die Dateneingabeparameter:

- In der Maße Gruppe:

- Länge = 165.00

- Breite = 108.00

- In der Startpunkt Gruppe:

- X = 22.00

- Y = 0.000

- Z = 0.000

Option = (Zentrum)

Option = (Zentrum)

- In der Gruppe Eckentyp:

-

(Scharfe Ecke)

(Scharfe Ecke)

- Klicken Sie auf OK zum Erstellen des Rechtecks.

- Klicken Sie auf Abbruch.

- Klicken Sie in den Grafikbereich, um den Focus darauf zu setzen, und drücken Sie STRG+7 zur Auswahl der Ansicht ISO 2.

Teil 3) Einen CAM Arbeitsauftrag erstellen

Der Prozess der Erstellung eines CAM Vorgangs in BobCAD-CAM beinhaltet die Auswahl der Vorgangsart (Auftragsart) und der Maschine. Sie können dann direkt zur Definition der Rohteilgeometrie gehen.

- Zum Erstellen eines neuen CAM Auftrags machen Sie folgendes:

- Klicken Sie in der CAM Auftrag Gruppe des CAM Menübandes auf

Neuer Auftrag.

Neuer Auftrag.

- Klicken Sie in der Symbolleiste für den Schnellzugriff des CAM Strukturbaum Managers auf

.

.

- Rechtsklicken Sie im CAM Strukturbaum Manager auf

CAM Standards und klicken Sie auf Neuer Auftrag.

CAM Standards und klicken Sie auf Neuer Auftrag.

- Wählen Sie unter Auftragsartdie Option Fräsen.

- unter Maschine, wählen Sie BC_3X_Mill.

- Klicken Sie auf RohteilassistentOK.

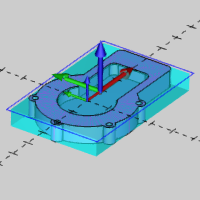

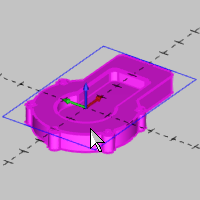

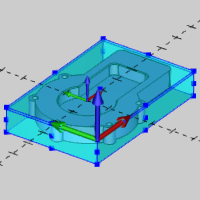

Teil 4) Werkstück zuweisen und Rohteil erstellen

Werkstück für Simulation zuweisen

Wenn Sie das Rohteilassistenten Formular der Bearbeitungsauftrag Dialogbox starten, wird die Werkstück definieren Dialogbox vor dem Rohteilassistenten angezeigt. Dieses wird dazu verwendet, die Geometrie zuzuweisen, die wir als Werkstück verwenden möchten, wenn wir das Programm simulieren.

- Wenn der Dialog Werkstück gestartet wird, hat die Liste Ausgewählte Geometrie automatisch den Fokus.

Klicken Sie zur Auswahl des Modells in den Grafikbereich.

- Klicken Sie auf

um zur Rohteildefinition zu gelangen.

um zur Rohteildefinition zu gelangen.

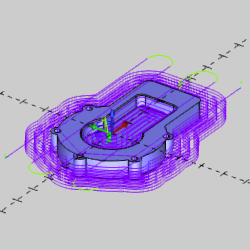

Rohteil erstellen

Der Rohteilassistent ist ein leistungsstarkes Werkzeug zum Erstellen von Rohteilen, welches automatisch Geometrie im Grafikfenster erkennen kann, um die Rohteilerstellung zu beschleunigen.

- Die Standardeinstellung Geometrie aus Arbeitsbereich erstellt automatisch Rohteilgeometrie basierend auf dem CAD Modell. (Wenn Drahtgittergeometrie und ein Volumen im Grafikbereich vorhanden ist, wird automatisch das Volumen erkannt.)

Wir können mithilfe der Offsetparameter die Größe des automatisch erstellten Rohteils anpassen, aber für dieses Beispiel wählen wir das Rechteck und passen nur einen Parameter an.

Klicken Sie unter Geometrieoptionen auf Auswählen.

Die Liste Ausgewählte Geometrie erhält automatisch den Fokus.

- Vergewissern Sie sich, dass im Auswahl Manager die Option Tangentiale Ausbreitung ausgeschaltet ist, und klicken Sie auf eines der Elemente, die das Rechteck bilden, um die gesamte Kette auszuwählen.

Die Geometrie wird zur Gewählte Geometrie Liste hinzugefügt.

- Klicken Sie auf Rohteil berechnen.

- Nun fügen wir Material oberhalb der oberen Fläche des Modells hinzu, dass durch eine Planfräsen Operation entfernt wurde.

Ändern Sie in der Bemaßung / Offset Gruppe den Offset + / Z Wert in 2.50. (Drücken Sie Tab zum Aktualisieren der Rohteilvorschau.)

- Klicken Sie auf

.

.

Note: Da das Material nun erstellt wurde, besteht keine Notwendigkeit mehr für das Rechteck, das wir gerade verwendet haben, so dass die Ebene Facing ausgeblendet werden kann.

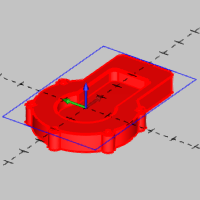

Teil 5) Bearbeitungsursprung wählen

Die Maschineneinstellung ist ein wichtiger Teil beim Erstellen von CAM Arbeitsgängen in BobCAD-CAM. for SOLIDWORKS Dieses beinhaltet die Einstellung von Arbeitsoffsetnummer, Sicherheitsebene und Bearbeitungsursprung für jede Einrichtung, die Sie auf der physikalischen Maschine benötigen.

- Im Dialogfeld Maschineneinrichtung , unter der Gruppe Einrichtungsausrichtung und in der Gruppe Koordinatensystem gibt es eine weitere Gruppe: Ursprung. Klicken Sie in dieser Gruppe in das Listenfeld, um den Fokus zu setzen.

- Wählen Sie den Bearbeitungsursprung an der oberen Ecke des Rohteils.

Note: Dieser Schritt definiert den Bearbeitungsursprung (Arbeitsoffset) für die Bearbeitungsfeatures, die Sie erstellen. Der Bearbeitungsursprung ist unabhängig vom CAD Ursprung und sollte in der gleichen Position wie der Arbeitsoffset auf dem physikalischen Rohteil sein.

- Klicken Sie auf Arbeitsoffset. Lassen Sie die Voreinstellung für Arbeitsoffset # bei 1(G54).

Important: Beachten Sie die XYZ Werte. Diese sind wichtig zum Erstellen der korrekten Simulation bei der Anwendung der Maschinen Simulation Pro. Standardmäßig wird das Bearbeitungs-Setup in der Simulation auf den Nullpunkt der virtuellen Maschine gesetzt. Normalerweise liegt der Nullpunkt der virtuellen Maschine bündig mit der Mitte des Tisches. Da unser Rohteil unterhalb unserer Maschineneinrichtung liegt, erscheint unsere Simulation in Maschinensimulation Pro innerhalb des Maschinentisches zu liegen. Die Einstellwerte für unseren Arbeitsoffset werden entsprechend angepasst und zeigen die Differenz vom virtuellen (und damit aktuellem) Maschinennullpunkt zu unserem Arbeitsoffset (G54).

- Aktualisieren Sie die Werte:

- X = -82.00

- Y = -28.00

- Z = 76.00

- Klicken Sie auf OK.

- Verwenden Sie den Standardwert der Sicherheitsebene von 25.00 und klicken Sie auf OK.

Der Fräsauftrag wird mit dem definierten Rohteil und der Maschineneinstellungsinformation erstellt.

- Speichern Sie die Datei.

Teil 6) Das Rohteilmaterial wählen

Die Auswahl des entsprechenden Rohteilmaterials für den Auftrag bestimmt die Werte, die für die automatische Berechnung der Vorschübe und Drehzahlen im Fräsassistenten verwendet werden. Diese Informationen können mithilfe der Rohteilmaterialbibliothek angepasst werden.

- Klicken Sie im CAM Strukturbaum auf das

Symbol neben dem

Symbol neben dem  Rohteil zum Anzeigen des Materials.

Rohteil zum Anzeigen des Materials.

- Klicken Sie mit der rechten Maustaste auf das aktuelle

Rohteilmaterialund klicken Sie auf Bearbeiten.

Rohteilmaterialund klicken Sie auf Bearbeiten.

Die Rohteilmaterialbibliothek wird geöffnet.

- Wählen Sie unter Materialgruppe Aluminium.

- Klicken Sie in der Materiallisteauf Materialart , um die Liste zu sortieren.

- Wählen Sie Schmiedealuminium 6061-0.

- Klicken Sie auf OK.

Teil 7) Fräsen Planfräsen Feature erstellen

Am Anfang der Erstellung unseres Bearbeitungsprogramms erstellen wir ein Planfräsen Feature mit einer einzelnen Planfräsen Operation.

Note: In dieser Anleitung verwenden wir viele der Standardeinstellungen und aktualisieren diese nur bei Bedarf. Wenn Sie weitere Informationen über einzelne Einstellungen haben möchten, sehen Sie im BobCAD-CAM Hilfesystem nach. for SOLIDWORKS

Das Feature hinzufügen und Geometrie wählen

- Rechtsklicken Sie auf

Maschineneinstellung und klicken Sie auf Fräsen Planfräsen.

Maschineneinstellung und klicken Sie auf Fräsen Planfräsen.

Der Fräsen Planfräsen-Assistent wird gestartet.

- Klicken Sie auf Weiter>>, um zur Featureseite zu gelangen.

Die Featureseite enthält die Materialannäherung, Featureparameter und Parametergruppen. In diesem Fall wollen wir die Standards für die Sicherheitsebene, Eilgangebene und Vorschubebene verwenden. Die Oberseite des Teils und die Gesamttiefe wurden bereits im Feature Geometrieauswahl Dialog gesetzt. Die Eingabe der Optionen im Erweiterung Bereich ist in diesem Fall nicht notwendig.

Note: Standardmäßig analysiert die Funktion Fräsen Planfräsen das Auftragsrohteil und das ausgewählte Werkstück, um die richtige Geometrie und Schnitttiefe für das Planfräsen Feature zu bestimmen.

- Da wir keine Änderungen auf der Featureseite machen, klicken Sie erneut auf Weiter>>, um zur Bearbeitungsstrategie Seite zu gelangen.

Die Bearbeitungsstrategie wählen

- Beachten Sie, dass durch Auswahl dieser Operationsvorlage eine einzelne Planfräsen Operation zur aktuellen Operationsliste hinzugefügt wird.

Klicken Sie auf Weiter>> um zu den Einstellungen für den Postprozess zu gelangen.

Die Ausgabeeinstellungen bestätigen

Beachten Sie, dass der Arbeitsoffset #1 (G54) automatisch gewählt wurde, wie wir ihn in der Maschineneinstellung definiert haben.

- Klicken Sie auf Weiter>>.

Das Werkzeug für Planbearbeitung wählen

- Ändern Sie unter Werkzeugdaten den Durchmesser in 50.00 und drücken Sie Tab.

Beachten Sie, dass der 50 mm Schaftfräser automatisch aus der Werkzeugbibliothek übernommen wurde, da das Systemwerkzeug Auswahlfeld gewählt ist.

- Klicken Sie auf Weiter>>.

Die Operationsparameter setzen

- Ändern Sie unter

Muster die Abstand Werte in 3.00.

Muster die Abstand Werte in 3.00.

Für die Parameter und Führungseinstellungen verwenden wir die Standardwerte.

- Klicken im Strukturbaum rechts auf Verbindungen.

- Klicken Sie unter Verbindung auf Bogen um einen weichen Übergang zwischen jedem Durchgang der Operation zu erstellen.

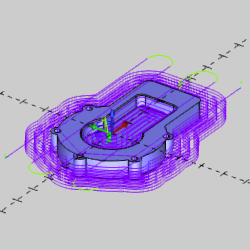

Den Werkzeugweg berechnen

- Klicken Sie unten im 2 Achsen Fräsen Assistenten auf Berechnen.

- Drücken Sie STRG+S zum Speichern der Datei.

Tipps zur einfachen Darstellung des Werkzeugwegs

Als nächstes blenden wir Geometrie, die wir nicht benötigen, aus und zeigen, wie die CAM Strukturbaum Optionen die Darstellung des Werkzeugweges vereinfachen können. Diese Schritte sind besonders hilfreich, wenn sich die Anzahl der Operationen im Programm erhöht.

- Klicken Sie im Layer Manager, in der Volumen Zeile in die aktive Spalte um Volumen als aktiven Layer zu setzen.

- Klicken Sie neben Planfräsen auf

, um den Layer auszublenden, da wir mit unserer Rohteilgeometrie fertig sind.

, um den Layer auszublenden, da wir mit unserer Rohteilgeometrie fertig sind.

Wir haben die Layer geändert, um den berechneten Werkzeugweg besser zu sehen.

- Klicken Sie unter

Feature Fräsen Planfräsen auf Planfräsen.

Feature Fräsen Planfräsen auf Planfräsen.

- Der ausgeblendete Werkzeugweg wird im Grafikbereich angezeigt, bis Sie ein anderes Element im Strukturbaum anklicken.

Tip: Wenn Sie auf eines der Featureelemente im Strukturbaum (Feature, Geometrie und Startpunkt), sowie die Operationselemente klicken, wird die entsprechende Featureinformation im Grafikbereich hervorgehoben.

- Klicken Sie neben

Feature Fräsen Planfräsen auf

Feature Fräsen Planfräsen auf  , um das Feature zu reduzieren.

, um das Feature zu reduzieren.

Dieses unterstützt Sie beim Reduzieren des Scrollens durch den CAM Strukturbaum, wenn sich die Anzahl der Feature erhöht.

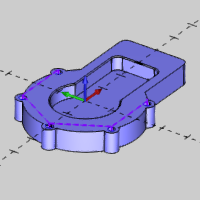

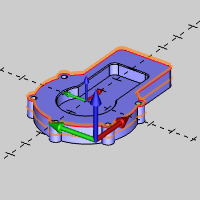

Teil 8) Ein 2 Achsen Feature für Profilbearbeitung erstellen

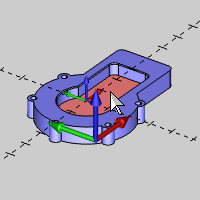

Das nächste Feature, das wir erstellen, schruppt und schlichtet die Außenseite des Modells mit zwei Profilbearbeitungsoperationen.

Das Feature hinzufügen und Geometrie wählen

- Klicken Sie in der Gruppe Bearbeitungsfeatures der Multifunktionsleiste Fräsen auf den Pfeil nach unten, um das Symbol

Fräsen 2-Achsen-Feature anzuzeigen.

Fräsen 2-Achsen-Feature anzuzeigen.

Klicken Sie auf das Symbol  Fräsen 2-Achsen-Feature , um den Assistenten für Fräsen 2-Achsen zu starten.

Fräsen 2-Achsen-Feature , um den Assistenten für Fräsen 2-Achsen zu starten.

Der Fräsen 2-Achsen-Assistent wird gestartet.

- Klicken Sie auf Geometrie wählen.

Der Dateneingabebereich der Feature Geometrieauswahl wird geöffnet.

Der Fokus ist automatisch auf der Gewählte Geometrie Liste und der Auswahlmodus ist aktiv, um mit der Auswahl der Geometrie für das Feature beginnen zu können.

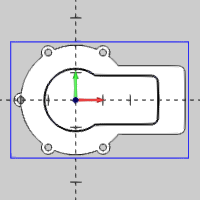

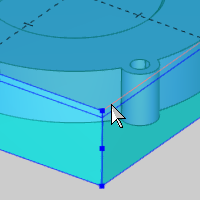

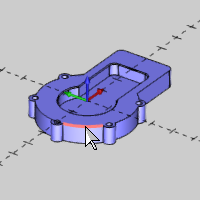

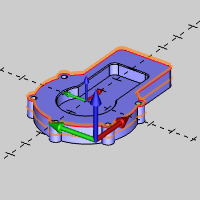

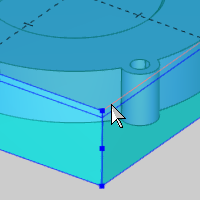

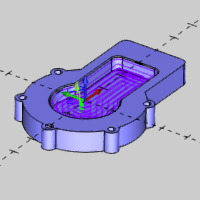

-

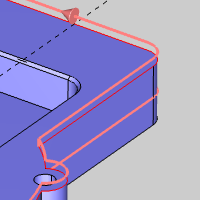

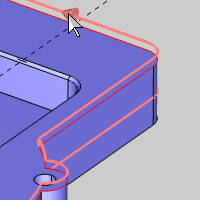

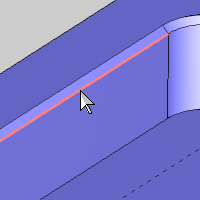

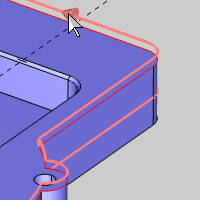

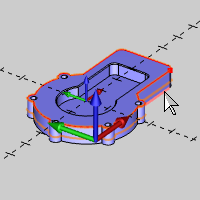

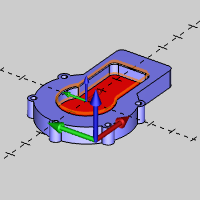

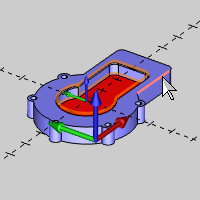

Klicken Sie auf die obere Kante des Modells, wie im Bild unten gezeigt.

Die gewählten Elemente werden zur Gewählte-Geometrie-Liste hinzugefügt und zur Profilkonturen-Liste wurde eine Kontur (Kette) hinzugefügt.

Zusammen mit der gewählten Geometrie erscheint die Feature-Vorschau, die die obere Fläche und die Tiefe des Features zeigt.

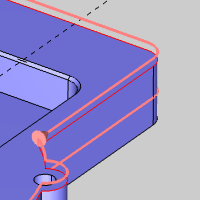

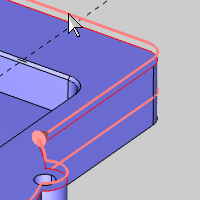

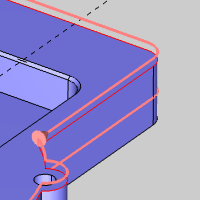

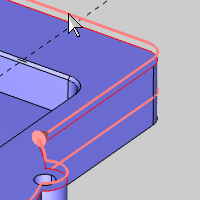

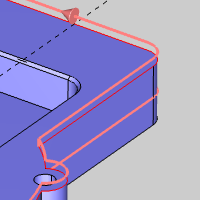

- In dieser Phase ist es auch möglich, den Konturstartpunkt und die Richtung zu setzen.

Wählen Sie in der Profilkontur Liste die Kette.

Die Kontur wird im Grafikbereich hervorgehoben und der Startpunkt wird sichtbar.

- Um den Startpunkt zu verschieben, klicken Sie auf oder in der Nähe des Starts, der Mitte oder dem Ende eines Elements in der Kontur.

- Um die Richtung umzukehren, klicken Sie auf oder in der Nähe der aktuellen Position des Startpunktes.

Der Startpunkt und die Richtung der Kontur sind nun gesetzt.

Tip: Die Ketten können auch durch Auswahl der  Schaltfläche (Reverse) neben der Liste Profilketten umgekehrt werden.

Schaltfläche (Reverse) neben der Liste Profilketten umgekehrt werden.

- Klicken Sie in der Feature-Oberseite Gruppe in die Oberseite wählen Liste.

Der Fokus wechselt auf die Oben wählen Liste.

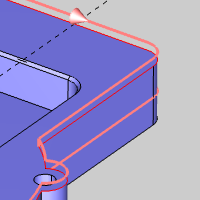

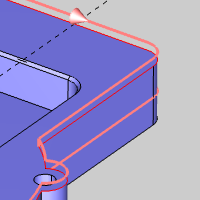

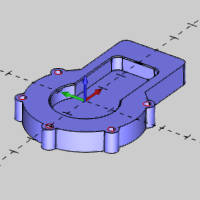

- Klicken Sie auf die obere Kante des Modells, wie im Bild unten gezeigt.

Der Punkt wurde zur Oben wählen Liste hinzugefügt und der Wert für die Tiefe und die Featurevorschau wurde aktualisiert.

- Klicken Sie in der Gesamttiefe Gruppe auf die Tiefe wählen Liste.

Der Fokus wechselt auf die Tiefe wählen Liste.

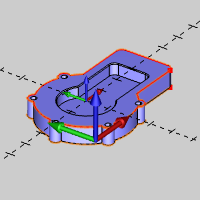

- Wählen Sie die untere Kante des Modells wie in dem Bild unten gezeigt.

Der Punkt wurde zur Tiefe wählen Liste hinzugefügt und der Wert für die Tiefe und die Featurevorschau wurde aktualisiert.

- Rechtsklicken Sie irgendwo im Grafikbereich und klicken Sie auf OK.

- Klicken Sie zweimal auf Weiter>>, um zur Bearbeitungsstrategie Seite zu gehen.

Die Bearbeitungsstrategie wählen

- Die Standard-Operationsvorlage Profilfräsen enthält eine Profil schruppen Operation und eine Profil schlichten Operation, wie in der Aktuelle Operationen Liste gezeigt. Dieses ist die zutreffende Vorlage für dieses Feature.

Das Werkzeug für die Profilbearbeitung wählen

- Klicken Sie in dem Strukturbaum unter

Profilschruppen auf

Profilschruppen auf  Schruppen.

Schruppen.

- Klicken Sie auf Werkzeugmagazin.

- Die Werkzeugkategorie sollte standardmäßig auf

Schaftfräser Schruppen eingestellt sein.

Schaftfräser Schruppen eingestellt sein.

Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den 12.00 mm Durchmesser Schaftfräser mit 25 mm Schneidenlänge. (Werkzeugbezeichnung: 12 mm Schaftfräser - Standard)

Sie können das Werkzeug auch markieren und dann Ausgewählte Werkzeuge aus der Bibliothek hinzufügen wählen.

- Klicken Sie auf das Werkzeug im Fenster Werkzeugmagazin, um es für die Operation auszuwählen.

- Klicken Sie auf OK im Werkzeugmagazin.

Alle Werkzeugdaten werden mit den Informationen aus der Werkzeugbibliothek automatisch aktualisiert.

- Klicken Sie auf Weiter>>.

Die Operationsmuster setzen

- Klicken Sie unter

Musterauf Seiten-Schruppen.

Musterauf Seiten-Schruppen.

- Ändern Sie den Restmaterial Wert in 25.00.

- Ändern Sie die Anzahl der Durchgänge in 3.

- Klicken Sie auf Weiter>>.

Die Operationsparameter setzen

- Wir verwenden das standardmäßige Seitenaufmaß von 0.40 um Material für die Schlichtoperation zu behalten.

Klicken Sie unter Tiefe auf Mehrere Schritte.

- Geben Sie im Schnitttiefe Feld 20/6 ein und drücken Sie Tab. Die Software berechnet den Wert (3.333).

Für die verbleibenden Operationsseiten, An- und Ausfahrbewegungen, Eckentypen und Bearbeitungssequenz, nutzen wir die Standardeinstellungen.

Das Werkzeug für Profil Schlichten wählen

- Klicken Sie unter

Profilschlichtenauf

Profilschlichtenauf  Schlichten.

Schlichten.

- Klicken Sie auf Werkzeugmagazin.

- Die Werkzeugkategorie sollte standardmäßig auf Schaftfräser Schruppen eingestellt sein.

Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Klicken Sie auf die Spaltenbeschriftung Durchmesser, um die Liste zu sortieren.

Wählen Sie den flachen Schaftfräser mit einem Durchmesser 4 mm und einer Schneidenlänge von 25 mm. (Werkzeugbezeichnung: 4 mm Flachfräser - Lang)

- Wählen Sie das neue Werkzeug aus, um es als aktives Werkzeug für den Vorgang festzulegen.

- Klicken Sie auf OK im Werkzeugmagazin.

Die An- und Ausfahrbewegungen der Operation setzen

- Klicken Sie unter

Profilschlichtenauf

Profilschlichtenauf  An-/Ausfahrbewegungen.

An-/Ausfahrbewegungen.

- klicken auf Sie unter Anfahren Kreisförmig.

Beachten Sie, dass die Angaben für das Ausfahren automatisch auf die selben Einstellungen wie beim Einfahren gesetzt wurden, da Wie Einfahren markiert ist.

- Ändern Sie unter Ausfahren den Überlappungswert in 1.25.

Dieses hilft beim Entfernen der Bögen, die beim Ein- und Ausfahren von der selben Position entstehen können.

Für diese Operation sind keine Änderungen für die Eckentypen und die Bearbeitungssequenz notwendig.

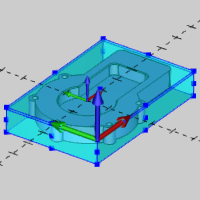

Den Werkzeugweg berechnen

- Klicken Sie auf Berechnen.

- Klicken Sie neben dem neuen

Feature 2 Achsen auf

Feature 2 Achsen auf  , um das Feature zu reduzieren.

, um das Feature zu reduzieren.

- Speichern Sie die Datei.

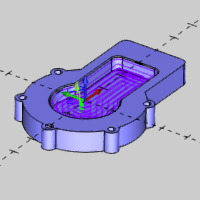

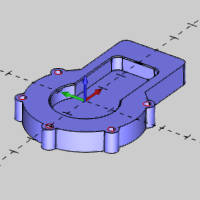

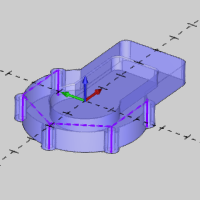

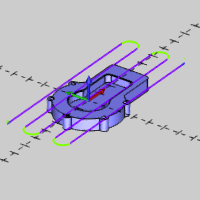

Teil 9) Ein 2 Achsen Feature für die Taschenbearbeitung erstellen

Das abschließende 2 Achsen Feature wird erstellt, um die Tasche zu schruppen und zu schlichten und eine Fase zu erstellen. Dieses ist ein besonderer Fall für 2-Achsen Features, da BobCAD-CAM zuläßt, die Fasentiefe separat von den anderen Operationen in dem Feature zu definieren, was die Notwendigkeit für ein zusätzlichen Feature eliminiert.

Das Feature hinzufügen und Geometrie wählen

- Rechtsklicken Sie auf

Maschieneneinstellung und klicken Sie auf Fräsen 2 Achsen.

Maschieneneinstellung und klicken Sie auf Fräsen 2 Achsen.

Der Fräsen 2-Achsen-Assistent wird gestartet.

Tip: Beachten Sie, dass die Feature-Erstellung über die Maschineneinrichtung oder durch Auswahl von Symbolen aus dem Abschnitt Bearbeitungsfeatures im Kontextmenü Fräsen erfolgen kann.

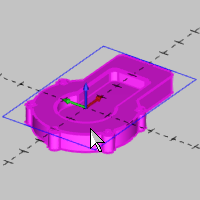

- Klicken Sie auf Geometrie wählen.

Der Dateneingabebereich der Feature Geometrieauswahl wird geöffnet.

Der Fokus ist automatisch auf der Gewählte Geometrie Liste und der Auswahlmodus ist aktiv, um mit der Auswahl der Geometrie für das Feature beginnen zu können.

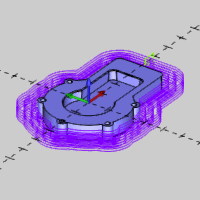

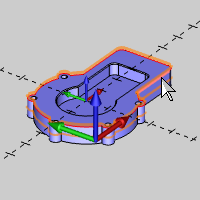

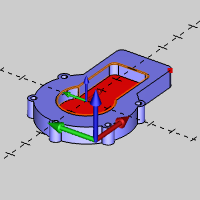

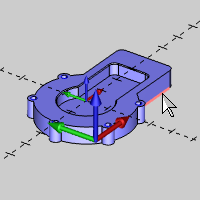

- Wählen Sie den Boden der Tasche, wie in dem Bild unten gezeigt.

Die Software extrahiert automatisch die Kanten der gewählten Fläche für das Feature.

Die gewählte Geometrie wird zur Gewählte-Geometrie-Liste hinzugefügt und zur Profilkonturen-Liste wurde eine Kontur (Kette) hinzugefügt.

Zusammen mit der gewählten Geometrie erscheint die Feature-Vorschau, die die obere Fläche und die Tiefe des Features zeigt.

- Klicken Sie in der Feature-Oberseite Gruppe in die Oberseite wählen Liste.

Der Fokus wechselt auf die Oben wählen Liste.

- Klicken Sie auf die obere Kante des Modells, wie im Bild unten gezeigt.

Der Punkt wurde zur Oben wählen Liste hinzugefügt und der Wert für die Tiefe und die Featurevorschau wurde aktualisiert.

Wir benötigen in diesem Fall die Standardtiefe, so dass wir keine Änderungen machen müssen.

- Klicken Sie OK, um die Geometrieauswahl zu bestätigen und zum 2 Achsen Fräsen Assistenten zurückzukehren.

- Klicken Sie links im Strukturbaum auf

Bearbeitungsstrategie.

Bearbeitungsstrategie.

Die Bearbeitungsstrategie wählen

- Wählen Sie unter Vorlage Taschenbearbeitung.

- Klicken Sie unter Aktuelle Operation auf Profil schlichten, um die Einfügeposition auszuwählen, damit unterhalb des Profil schlichten Vorgangs eine Operation hinzugefügt wird.

- Klicken Sie unter Verfügbare Operationen auf Fasenfräsen und auf

um die Operation zur aktuellen Operationenliste hinzuzufügen.

um die Operation zur aktuellen Operationenliste hinzuzufügen.

- Klicken Sie auf Weiter>> zum Aktualisieren des Strukturbaums mit den neuen Operationen.

Das Werkzeug für die Taschenbearbeitung wählen

- Klicken Sie unter

Tasche auf

Tasche auf  Schruppen.

Schruppen.

- Klicken Sie auf Werkzeugmagazin.

- Die Werkzeugkategorie sollte standardmäßig auf

Schaftfräser Schruppen eingestellt sein.

Schaftfräser Schruppen eingestellt sein.

Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den flachen Schaftfräser mit einem Durchmesser von 10 mm und einer Schneidenlänge von 25 mm. (Werkzeugbezeichnung: 10 mm Schaftfräser - Standard)

- Klicken Sie auf das Werkzeug im Fenster Werkzeugablage, um es für die Operation auszuwählen.

- Klicken Sie auf OK im Werkzeugmagazin.

Alle Werkzeugdaten werden mit den Informationen aus der Werkzeugbibliothek automatisch aktualisiert.

Die Operationsparameter setzen

- Klicken Sie unter

Tasche auf

Tasche auf  Parameter.

Parameter.

- Klicken Sie unter Tiefe auf Mehrere Schritte.

- Aktualisieren Sie den Schnitttiefe Wert auf 5.00 und drücken Sie die Tab Taste.

Beachten Sie, dass die Software den Wert automatisch berechnet, um gleichmäßige Tiefen von 4.00 zu erstellen.

- Klicken Sie auf Weiter>>.

Die An- und Ausfahrbewegungen der Operation setzen

- Wählen Sie Rampe und verwenden Sie die Standardwerte für Rampenlänge und Anfahrwinkel.

Das Werkzeug für Profil Schlichten wählen

- Klicken Sie unter

Profilschlichten auf

Profilschlichten auf  Schlichten.

Schlichten.

Beachten Sie, dass die Software automatisch das vorherige Schlichtwerkzeug aus dem Werkzeugmagazin (1/8 Flacher Schaftfräser - Lang) wählt.

Die An- und Ausfahrbewegungen der Operation setzen

- Klicken Sie unter

Profilschlichten auf

Profilschlichten auf  An-/Ausfahrbewegungen.

An-/Ausfahrbewegungen.

- Wählen Sie unter Anfahren Kreisförmig.

- Ändern Sie unter Ausfahren den Überlappungswert in 1.25.

- Klicken Sie unten links im Assistenten auf Auf alle Operationen anwenden.

Dieses setzt die An-/Ausfahrbewegungen bei unserem Fasenfräsen auf die selben Einstellungen.

Das Fasen-Werkzeug wählen

- Klicken Sie unter

Fasenfräsen auf

Fasenfräsen auf  Fasenfräser.

Fasenfräser.

- Klicken Sie auf Werkzeugmagazin.

- Standardmäßig sollte die Werkzeugkategorie auf Frasenfräser eingestellt sein.

Wählen Sie den flachen Schaftfräser mit einem Durchmesser von 12,000 mm (Werkzeugbezeichnung: 12 mm Fasenfräser 45° ).

- Wählen Sie das neue Werkzeug aus, um es als aktives Werkzeug für den Vorgang festzulegen.

- Klicken Sie auf OK im Werkzeugmagazin.

Alle Werkzeugdaten werden mit den Informationen aus der Werkzeugbibliothek automatisch aktualisiert.

Die Operationsparameter setzen

Important: Für 2 Achsen Features wird die Gesamttiefe aus den Feature einstellungen bei Fasenoperationen (oder Eckenrundung) nicht angewandt. Diese Operationstypen haben ihre eigene Tiefe in den Operationsparametern. Dieses ist so, um diese Operationen ohne die Erstellung eines separaten Features zu verwenden.

- Klicken Sie unter

Fasenfräsen auf

Fasenfräsen auf  Parameter.

Parameter.

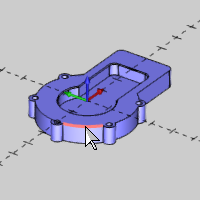

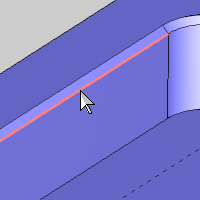

- Klicken Sie unter Tiefe auf Tiefe wählen.

Das Dialogfeld Tiefe wählen wird im Dateneingabe-Manager geöffnet, wobei der Focus auf der Liste Gewählte Geometrie liegt.

- Klicken Sie auf die untere Flächenkante der Fase.

- Klicken Sie auf OK.

- Die Tiefe wird auf 0.9192 aktualisiert.

Den Werkzeugweg berechnen

- Klicken Sie auf Berechnen.

- Blenden Sie den Werkzeugweg aus und reduzieren Sie das Feature.

Teil 10) Ein Fräsen Bohrungsfeature erstellen

Das Feature hinzufügen und Geometrie wählen

- Rechtsklicken Sie auf

Maschineneinstellung und klicken Sie auf Fräsen Bohrung.

Maschineneinstellung und klicken Sie auf Fräsen Bohrung.

Der Bohrloch-Assistent wird gestartet.

- Klicken Sie auf Geometrie wählen.

- Klicken Sie im Layermanager in der

Spalte auf die Löcher Zeile, um den Layer anzuzeigen.

Spalte auf die Löcher Zeile, um den Layer anzuzeigen.

- Klicken Sie in der Gruppe Schnellauswahl der Multifunktionsleiste Ausgangsseite den Abwärtspfeil für

Auswahl nach Layer, und wählen Sie

Auswahl nach Layer, und wählen Sie  Auswahl nach Layer.

Auswahl nach Layer.

- Wählen Sie den Layer Löcher.

- Klicken Sie auf OK.

Die Geometrie wird zur Gewählte Geometrie Liste hinzugefügt.

- Klicken Sie unter Punkt und Bogen Nutzung auf Als Oben verwenden.

Diese Einstellung erlaubt der Software, unseren Feature Oben Wert basierend auf unserer Auswahl in dem Assistenten automatisch zu setzen.

- Klicken Sie OK zur Bestätigung der Auswahl.

Der Bohrungsdurchmesser wird für die gewählten Bohrungen automatisch gesetzt.

- Klicken Sie auf Weiter>>.

Die Feature Parameter setzen

Nach Auswahl unserer Geometrie, gruppiert die Software alle Bohrungen in einer einzelnen Bohrungsgruppe. Alle Bohrungen in einer Bohrungsgruppe haben dieselbe Feature Oberseite und Featuretiefe. Unser Oberseite des Features ist bereits festgelegt, da wir die Option Als Oben verwenden im Dialog Lochgeometrie-Auswahl verwendet haben. Als nächstes wählen wir unsere Tiefe für die Bohrungsgruppe aus.

- Klicken Sie unter Bohrungsgruppen auf Tiefe wählen.

Das Dialogfeld Tiefe wählen erscheint.

- Klicken Sie auf die untere Flächenkante des Modells.

- Klicken Sie auf OK.

Beachten Sie unter Parameter, dass der Bohrungstyp auf Durchgangsbohrung gesetzt ist. Wir verwenden diese Einstellung, da die Bohrungen komplett durch das Modell gehen und dieses die Tiefenberechnung entsprechend ändert.

- Klicken Sie auf Weiter>>.

Die Bearbeitungsstrategie wählen

- Wählen Sie unter Vorlage Bohrung.

Diese Operationsvorlage fügt eine Zentrierbohren und eine Bohren Operation zur aktuellen Operationsliste hinzu.

- Klicken Sie auf Weiter>> zum Aktualisieren des Strukturbaums mit den neuen Operationen.

Die Operationsparameter setzen

- Klicken Sie in dem Baum links auf

Zentrierbohren, um zu den Werkzeugeinstellungen zu gelangen.

Zentrierbohren, um zu den Werkzeugeinstellungen zu gelangen.

- Beachten Sie, dass Systemwerkzeug gewählt ist, wodurch automatisch ein entsprechendes Werkzeug aus der Werkzeugbibliothek genommen wird, nachdem zuerst das Werkzeugmagazin durchsucht wurde.

Wir verwenden die Standard Bohrparameter und wir verwenden erneut Systemwerkzeug für die Bohroperation.

- Klicken Sie in dem Baum unter

Bohren auf

Bohren auf  Parameter.

Parameter.

- klicken auf Sie unter Zyklusart Späne entfernen.

Den Werkzeugweg berechnen

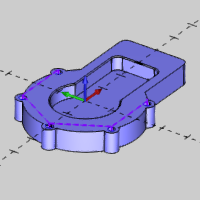

- Klicken Sie auf Berechnen.

- Drücken Sie T, um die transparente Ansicht einzuschalten und es einfacher zu machen, den Werkzeugweg zu sehen. Drücken Sie T erneut, um die transparente Ansicht auszuschalten.

- Klicken Sie im Layer Manager auf

, um den Löcher Layer auszublenden.

, um den Löcher Layer auszublenden.

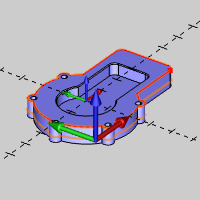

- Klicken Sie auf das Icon neben

Maschineneinstellung, um alle ausgeblendeten Werkzeugwege anzuzeigen.

Maschineneinstellung, um alle ausgeblendeten Werkzeugwege anzuzeigen.

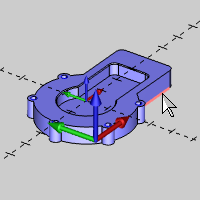

Teil 11) Überprüfung der Funktion / Werkzeugzuordnung

Vor der Simulation und dem Posten des Codes ist es ratsam, die korrekte Werkzeugbestückung und die Bearbeitungsreihenfolge Ihrer Operationen zu überprüfen. Ab Version 35 wurde der Bearbeitungsauftragsdialog zugunsten des neuen Operationsbaums aufgegeben.

-

Klicken Sie im Operations Manager auf das Symbol , um den Werkzeugbaum anzuzeigen.

, um den Werkzeugbaum anzuzeigen.

Beachten Sie, dass der Auftrag oben aufgeführt ist und daneben die Anzahl der Vorgänge steht. Mehrere Aufträge können hier angezeigt werden, wenn sie in der Datei vorhanden sind.

-

Nehmen Sie sich einen Moment Zeit, um zu überprüfen, ob die richtigen Werkzeuge für die Operationen verwendet werden und ob jedem die richtigen Arbeitsschritte zugewiesen sind.

Important: Wenn Sie feststellen, dass ein Werkzeug falsch bezeichnet wurde, können Sie es mit der rechten Maustaste anklicken, um einen bestimmten Parameter des Werkzeugs zu bearbeiten, oder auf "Ersetzen" klicken, um das Werkzeug vollständig zu ändern. Wenn ein Vorgang dem falschen Werkzeug zugewiesen wird, kann der Vorgang auf ein anderes Werkzeug gezogen und dann neu berechnet werden.

-

Klicken Sie auf das  Symbol, um den Operationsbaum anzuzeigen.

Symbol, um den Operationsbaum anzuzeigen.

Beachten Sie, dass der Auftrag genau wie der Werkzeugbaum ganz oben aufgeführt ist und die Anzahl der Vorgänge daneben steht. Mehrere Aufträge werden hier ebenfalls angezeigt, wenn sie in der Datei vorhanden sind.

-

Nehmen Sie sich einen Moment Zeit, um zu überprüfen, ob die Vorgänge in der richtigen Reihenfolge ausgegeben werden.

Wenn Sie mit der rechten Maustaste auf die Operation klicken, öffnet sich das Kontextmenü, das Ihnen mehrere Optionen bietet, darunter die Bearbeitung der Operation und die Anpassung seiner Ausgabereihenfolge.

Tip: Weitere Informationen über den Werkzeugbaum finden Sie im Hilfesystem unter dem Thema Werkzeugbaum. Weitere Informationen über den Operationsbaum finden Sie unter dem Thema Operationsbaum.

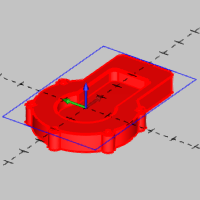

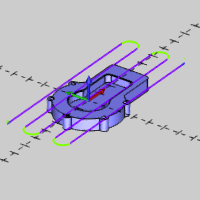

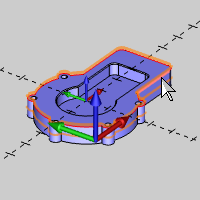

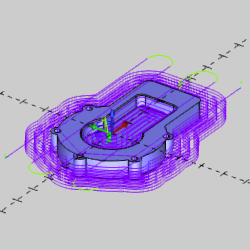

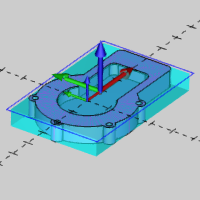

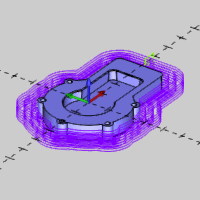

Teil 12) Simulieren des Programms

Nun haben wir die Erstellung von CAM Features beendet, der nächste Schritt ist die Simulation des Programms, um es auf notwendige Änderungen zu untersuchen.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Start Simulation.

Start Simulation.

- In der Gruppe Simulation auf der Multifunktionsleiste Simulation wird das dritte Symbol, um den Fokus zu setzen, entweder als

Werkzeug,

Werkzeug,  Maschineoder

Maschineoder  Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen.

Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen.

Welches Symbol angezeigt wird, hängt davon ab, was Sie zuletzt verwendet haben. Stellen Sie sicher, dass das Symbol auf  Werkstück/Rohteil gesetzt ist.

Werkstück/Rohteil gesetzt ist.

- Klicken Sie auf den Abwärtspfeil unter

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche  Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

- Klicken Sie

zum Starten der Simulation und verstellen Sie den

zum Starten der Simulation und verstellen Sie den  Schieberegler für die Geschwindigkeit wie gewünscht.

Schieberegler für die Geschwindigkeit wie gewünscht.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Simulation Stoppen.

Simulation Stoppen.

Glückwunsch! Sie haben den CAM Teil der Mill Express Demonstrationsdatei fertiggestellt.

Nächstes Thema

Klicken Sie für weitere Hilfe auf Erste Schritte mit NC-Simulation .

Voreinstellungen anzeigen, um das Dialogfeld Einstellungen zu öffnen.

Voreinstellungen anzeigen, um das Dialogfeld Einstellungen zu öffnen.

.

.

Symbol neben dem

Symbol neben dem

, um das Feature zu reduzieren.

, um das Feature zu reduzieren.

![]() Schaltfläche (Reverse) neben der Liste Profilketten umgekehrt werden.

Schaltfläche (Reverse) neben der Liste Profilketten umgekehrt werden.

, um das Feature zu reduzieren.

, um das Feature zu reduzieren.

Fasenfräser.

Fasenfräser.

Auswahl nach Layer, und wählen Sie

Auswahl nach Layer, und wählen Sie  Auswahl nach Layer.

Auswahl nach Layer.

Zentrierbohren, um zu den Werkzeugeinstellungen zu gelangen.

Zentrierbohren, um zu den Werkzeugeinstellungen zu gelangen.

![]() , um den Werkzeugbaum anzuzeigen.

, um den Werkzeugbaum anzuzeigen. ![]() Symbol, um den Operationsbaum anzuzeigen.

Symbol, um den Operationsbaum anzuzeigen. Start Simulation.

Start Simulation. Werkzeug,

Werkzeug,  Maschineoder

Maschineoder  Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen.

Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen. Werkstück/Rohteil gesetzt ist.

Werkstück/Rohteil gesetzt ist. Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche  Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen. Simulation Stoppen.

Simulation Stoppen.