Die Schaltung für die 4. Achse kann im BobCAM-System auf zwei Arten erreicht werden. Die Wahl der Methode hängt vor allem von der Geometrie ab, die bei der Erstellung der Werkzeugwege verwendet wird. Die erste Methode wird üblicherweise verwendet, wenn der Werkzeugweg aus einfachen Skizzen erstellt wird, und die zweite Methode, wenn man mit einem Volumen oder Oberflächenmodell arbeitet. Allerdings können beide Methoden für jede Art von Geometrie verwendet werden.

Methode 1:

In jeder Fräsfunktion einen 4. Achsendrehwinkel angeben, der im bereitgestellten G-Code-Programm ausgegeben wird. Dies ist über die Postingseite aller Fräsfunktionen möglich.

Wenn Sie die Schaltfläche „Ausgabe Drehwinkel” anklicken, teilen Sie dem System mit, dass ein 4. Achsendrehcode zu Beginn des Vorgangs/der Vorgänge ausgegeben werden soll, damit die 4. Achse vor Durchführung dieses Vorgangs auf diesen Winkel indexiert wird. Sobald die Schaltfläche gedrückt wurde, kann der Anwender den zu indexierenden Drehwinkel in das Feld „Winkel” eingeben.

Diese Methode wäre beispielsweise am wirksamsten, wenn der Anwender einfach Löcher entlang dem Umfang eines Zylinders bohren will. Das unten stehende Beispiel zeigt die Methode für die Bohrung von 3 abstandsgleichen Löchern um einen Zylinder herum, die 1 Zoll tief sind. Anwender können für diese Szenarientypen eine einfache Skizze verwenden, und die Erstellung eines kompletten Volumenmodells des Teils wäre evtl. weniger effizient. Auch diese Methode kann verwendet werden, wenn der gleiche Vorgang einfach mehrmals an verschiedenen Indexpositionen wiederholt wird.

Dazu können wir mit einer einfachen Skizze eines Kreises auf der vorderen Ebene beginnen. In diesem Beispiel befindet sich die Bohrung mit 0,375 Zoll Durchmesser in der Mitte des Zylinders, 1 Zoll von der Fläche des Zylinders entfernt.

Dann muss eine Linie gezeichnet werden, um anzuzeigen, wo der Rotationsmittelpunkt liegt. In diesem Beispiel bohren wir diese Löcher um einen 3-Zoll-Zylinder herum, weshalb eine Line -1,5 Zoll tiefer in der Z-Ebene gezeichnet werden sollte.

Jetzt muss das Element, das die Rotationsachse

beschreibt, der Maschineneinrichtung zugeordnet werden. Klicken Sie mit

der rechten Maustaste hierzu auf „Maschineneinrichtung” und wählen Sie

„Selektieren”. Markieren Sie das Kästchen „Index Drehachsenursprung” und

weisen Sie die neu erstellte Linie dem Auswahlkästchen „Drehachse” zu.

Gehen Sie dann zur CAM-Baumstruktur und

fügen Sie einen Bohrvorgang hinzu, indem Sie auf „Maschineneinrichtung”

rechtsklicken, dann „Bohren” und anschließend „Lochbohren” anklicken.

Vorgabemäßig wird eine Bohrlochfunktion in der CAM-Baumstruktur angelegt,

die einen Zentrierbohrvorgang, einen Bohrvorgang und einen optionalen

Fasenvorgang umfasst.

Weisen Sie dann der Bohrlochfunktion eine

Geometrie zu, indem Sie unter „Lochbohren” auf „Geometrie” rechtsklicken

und „Selektieren” wählen. Der Auswahlmanager erscheint, und durch ein

einfaches Anklicken des Kreises in der Skizze wird die Geometrie der Bohrlochfunktion

zugeordnet. Sobald dies abgeschlossen ist, klicken Sie auf OK.

Bearbeiten Sie nun die Funktion, indem Sie auf die Funktion „Lochbohren” rechtsklicken und „Ändern” wählen. Die Tiefe der Bohrung muss eingegeben werden, und es können Parameter wie Zustellung gewählt werden. Weitere Details über diese Einstellungen finden Sie unter „Bohrlochfunktion”.

Um das System anzuweisen, einen Index durchzuführen,

gehen Sie zur Postingseite der Bohrlochfunktion. Klicken Sie auf dieser

Seite die Schaltfläche „Ausgabe Drehwinkel” an und geben Sie 0 ein. Das

gibt im bereitgestellten G-Code-Programm einen entsprechenden Rotationscode

von 0 Grad aus.

Erstellen Sie einfach 2 weitere Bohrlochfunktionen, indem Sie oben stehenden Schritte wiederholen, allerdings für die zweite Funktion einen Rotationswinkel von 120 und für die dritte einen Rotationswinkel von 240 eingeben. Hierdurch entsteht ein einfaches Programm, das ausgegeben werden kann, und das für 3 Bohrungen bei 0, 120 und 240 Grad um ein Materialteil herum Mittelbohrung, Bohrung und Fasen bietet.

METHODE 2:

Diese Methode kann für ein Volumen- oder Oberflächenmodell oder ein 3D-Drahtmodell des Teils verwendet werden, oder wenn die Rotationswinkel unbekannt sind. Durch die Verwendung des Indexsystem-Elements kann der Anwender eine Ebene oder ebene Fläche einfach mit dem Indexsystem assoziieren, und das System kann automatisch den Rotationswinkel auf Grundlage der gewählten Rotationsachse berechnen und den unter dem Indexsystem erstellten Fräsfunktionen zuweisen.

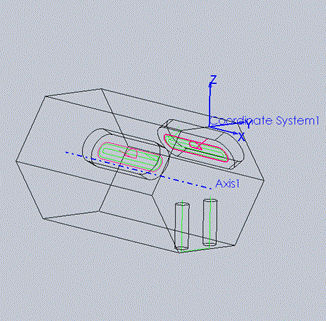

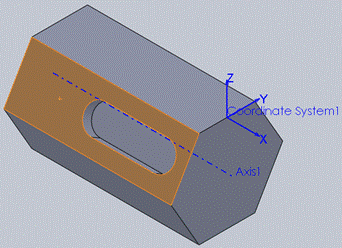

Bei dem unten dargestellten Beispielteil sehen Sie, dass 3 Flächen des Modells die Durchführung unterschiedlicher Verfahren erfordern. Um mit der Erstellung des Werkzeugwegs zu beginnen, müssen ein Koordinatensystem zur Angabe der Nullposition, sowie eine Achse angelegt werden, die dem System angibt, wo der Rotationsmittelpunkt dem Modell entspricht. Wenn Sie Hilfe bei der Erstellung von Koordinatensystemen und Achsen brauchen, rufen Sie das SolidWorks-Hilfesystem auf.

Nach der Erstellung dieser Elemente müssen

sie der Maschineneinrichtung zugeordnet werden. Klicken Sie mit der rechten

Maustaste hierzu auf „Maschineneinrichtung” und wählen Sie „Selektieren”.

Der Auswahlmanager erscheint, und das Koordinatensystem

kann zugewiesen werden, wobei Sie zuerst sicherstellen müssen, dass das

Koordinatensystem-Element im Auswahlmanager markiert ist und dann im CAD-Fenster

das Koordinatensystem wählen.

Markieren Sie dann das Kästchen für die

Rotationsachse und wählen Sie darunter das Auswahlfeld. Der Anwender kann

eine Achse, temporäre Achse oder Skizzenlinie für die Festlegung der Rotationsachse

assoziieren. Die Achse muss zu der im Dialogfeld „Rohteil” festgelegten

Rotationsachse parallel sein. Wenn die Achse nicht parallel ist, erscheint

eine Fehlermeldung. In diesem Fall müssen Sie sicherstellen, dass das

für die Rotationsachse verwendete Element parallel zur X- oder Y-Achse

ist, je nach der spezifischen Maschinenkonfiguration. Nachdem beide Elemente

zugewiesen wurden, klicken Sie auf OK, um die Auswahl zu bestätigen.

Nachdem jetzt die Nullposition und die Rotationsachse

definiert wurden, muss der CAM-Baumstruktur ein Indexelement hinzugefügt

werden. Klicken Sie mit der rechten Maustaste auf das Element „Maschineneinrichtung”

und wählen Sie „Index hinzufügen”. Das fügt der CAM-Baumstruktur ein Indexelement

hinzu.

Klicken Sie dann mit der rechten Maustaste

auf das Indexsystem und wählen Sie „Selektieren”.

Das Auswahlmanagerfenster erscheint, und nach Auswahl einer ebenen Fläche des Modells berechnet das BobCAM-System automatisch den Drehwinkel dieser Fläche HINWEIS: Die Winkel werden unter der Annahme berechnet, dass die positive Z-Richtung des zugewiesenen Koordinatensystems der Nullwinkel ist. Wählen Sie die unten gezeigte Fläche und klicken Sie auf OK.

Nachdem jetzt das Indexsystem konfiguriert

wurde, rechtsklicken Sie auf das Indexsystem und wählen „2 Achsen ->

Tasche”. Hierdurch erscheint die Funktion „Tasche” unterhalb des Indexsystems

in der CAD-Baumstruktur. HINWEIS: Es ist wichtig, auf das Indexsystem

rechtszuklicken, wenn Sie die Fräsfunktion hinzufügen, um sicherzustellen,

dass die Winkelberechnungen an die Bearbeitungsfunktion weitergeleitet

werden. Wenn Sie eine Fräsfunktion über das Rechtsklickmenü der Elemente

„Maschineneinrichtung” oder „Fräswerkzeuge” hinzufügen, werden die vom

System berechneten Drehwinkel nicht verwendet.

Weisen Sie dann die Fläche der Taschenbodens der Taschenfunktion zu und modifizieren Sie die Parameter, falls nötig. Nach der Einrichtung der Taschenfunktion berechnen Sie den Werkzeugweg, und das Ergebnis sollte dem unten stehenden Bild ähneln. Hier wurde bei einer Einheit Schnitttiefe ein Offset nach außen verwendet. Wenn Sie die Funktion bearbeiten, sehen Sie, dass die Schaltfläche „Ausgabe Drehwinkel” automatisch gewählt wurde und dass der entsprechende Winkel eingegeben wurde.

Nachdem jetzt die Bearbeitung an dieser

Indexposition abgeschlossen ist, muss der CAM-Baumstruktur ein weiteres

Indexsystem hinzugefügt werden, um dem System mitzuteilen, dass sich eine

neue Drehung ereignen muss. Wenn an dieser spezifischen Indexposition

weitere Bearbeitung nötig ist, fügen Sie dem entsprechenden Indexsystem

einfach weitere Fräsfunktionen hinzu. Klicken Sie mit der rechten Maustaste

erneut auf das Element „Maschineneinrichtung” und wählen Sie „Index hinzufügen”,

um ein weiteres Indexsystem in der CAM-Baumstruktur zu erstellen.

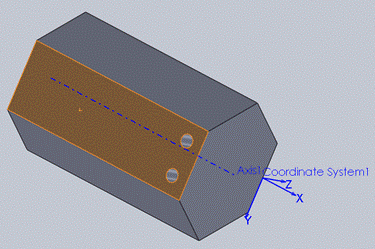

Weisen Sie die nächste ebene Fläche, die bearbeitet werden muss, dem neu erstellten Indexsystem zu. Unten sehen Sie die Fläche, die für die notwendige Bohrung gewählt wurde.

Klicken Sie mit der rechten Maustaste erneut

auf das neue Indexsystem und wählen Sie „Bohrer -> Lochbohren”, um

dem entsprechenden Indexsystem eine Bohrlochfunktion hinzuzufügen.

Weisen Sie die beiden zylindrischen Flächen in den Bohrungen der Bohrlochfunktion zu, und der Durchmesser und die Tiefe werden automatisch in der Bohrlochfunktion festgelegt. Überprüfen Sie die Postingseite und klicken Sie auf die Schaltfläche „Ausgabe Drehwinkel”, um den neuen Drehwinkel zuzuordnen. Beenden Sie die Bearbeitungsfunktion, indem Sie den Werkzeugweg berechnen.

Die gleichen Schritte können für den 3. Index wiederholt werden, der für das Ausschneiden der letzten Tasche in diesem Modell erforderlich ist. Nach der Einrichtung und Berechnung sollten die fertige CAM-Baumstruktur und das CAD-Fenster wie unten dargestellt aussehen.