FRÄSEN 3 Achsen Pro CAM Anleitung

Einführung

Diese Anleitung beschreibt, wie das Bearbeitungsprogramm für die 3 Achsen Fräsen Pro Demonstrationsdatei erstellt wird. Dieser Prozess beinhaltet als erstes das Schruppen der Aushöhlung und anschließender Simulation der Schruppoperationen. Als nächstes werden die Schlichtoperationen zugewiesen und simuliert. Dieser Prozess wird fortgesetzt, bis das Bauteil fertig bearbeitet ist. Diese Anleitung beschreibt den allgemeinen Prozess, während sie Ihnen lehrt, wie Sie schnell und akkurat in BobCAD-CAM Bearbeitungsprogramme erstellen können.

Diese Anleitung behandelt die folgende Funktionalität der BobCAD-CAM Software:

-

Erstellen von Fräsauftrag, Rohteil und Definition des Bearbeitungsursprungs

-

Wählen eines Rohteilmaterials zum automatischen Bestimmen von Vorschüben und Drehzahlen

-

Verwenden von CAM Assistenten zur Führung durch die Erstellung von Bearbeitungsfeature

- Nutzen eines 3 Achsen Features zum Schruppen und Schlichten des Bauteils mit Operationen vom 3 Achsen Pro Modul

- Erstellen einer Erweiterten Schruppoperation zum Schruppen der Aushöhlung

- Verwenden einer zweiten Erweiterten Schruppoperation für Restmaterialschruppen

- Tipps zur einfacheren Darstellung von berechneten Werkzeugwegen

- Simulieren der Schruppoperationen

- Bearbeiten eines Features und hinzufügen von Schlichtoperationen zur Bearbeitungsstrategie

- Werkzeuge aus Werkzeugbibliothek und Werkzeugmagazin zuweisen

- Simulieren der Schlichtoperationen

- Abweichungsanalyse ausführen

- Fräsen Bohrungsfeatures erstellen und Operationsparameter definieren

- Überprüfen Sie die Reihenfolge der Operationen

- Simulieren des fertigen Programms

Teil 1) Öffnen der Beispieldatei und Speichern unter

Der erste Schritt ist, das fertige 3 Achsen Fräsen Pro CAD Modell aus dem Demo Files Ordner zu öffnen und die Datei mit Hilfe von Speichern unter umzubenennen. Es ist eine bewährte Verfahrensweise, Ihre Datei passend umzubenennen und sie oft zu speichern.

-

Klicken Sie in der Symbolleiste für den Schnellzugriff oben links in der Anwendung auf

Ein vorhandenes Dokument öffnen.

Ein vorhandenes Dokument öffnen.

- Gehen Sie zu C:\BobCAD-CAM Data\BobCAD-CAM **Current Version**\Examples\Demo Files und wählen Sie Mill 3 Axis Pro CAD.bbcd.

- Klicken Sie auf Öffnen.

- Klicken Sie in der Schnellzugriffssymbolleiste oben links in der Software auf

Einstellungen, um das Dialogfeld Einstellungen zu öffnen.

Einstellungen, um das Dialogfeld Einstellungen zu öffnen.

Das Dialogfeld Einstellungen wird geöffnet.

- Klicken Sie auf der Registerkarte System auf CAM, um die Seite CAM zu öffnen.

- Aktivieren Sie in der Gruppe CAM Tree das Kontrollkästchen Neue Elemente automatisch leeren, und stellen Sie Anpassungen und Einstellungen auf Erweitert / Rechts.

Dadurch wird sichergestellt, dass der Werkzeugweg für Rohteil und Operationen bei der Erstellung standardmäßig auf "Blank" gesetzt wird, und das erweiterte Erscheinungsbild ermöglicht es uns, die Optionen für "Blank" und "Post" mit Symbolen zu steuern.

- Klicken Sie in der Symbolleiste für den Schnellzugriff auf

Speichern unter.

Speichern unter.

- Wählen oder erstellen Sie einen Ordner, in dem Sie speichern möchten.

- Ändern Sie den Dateinamen in Mill 3 Achsen Pro CAM und klicken Sie auf Speichern

Teil 2) Einen CAM Arbeitsauftrag erstellen

Der Prozess der Erstellung eines CAM Vorgangs in BobCAD-CAM beinhaltet die Auswahl der Vorgangsart (Auftragsart) und der Maschine. Sie können dann direkt zur Definition der Rohteilgeometrie gehen.

- Zum Erstellen eines neuen CAM Auftrags machen Sie folgendes:

Klicken Sie in der CAM Arbeitsgang Gruppe des CAM Menübandes auf  Neuer Auftrag.

Neuer Auftrag.

- Klicken Sie in der Symbolleiste für den Schnellzugriff des CAM Strukturbaum Managers auf

.

.

- Rechtsklicken Sie im CAM Strukturbaum Manager auf

CAM Standards und klicken Sie auf Neuer Auftrag.

CAM Standards und klicken Sie auf Neuer Auftrag.

- Lassen Sie unter Auftragsartdie Option Fräsen ausgewählt.

- unter Maschine, stellen Sie sicher, dass BC_3X_Mill ausgewählt ist.

- Klicken Sie auf Rohteilassistent.

Teil 3) Werkstück zuweisen und Rohteil erstellen

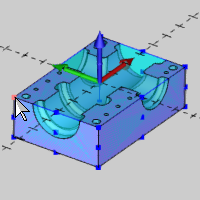

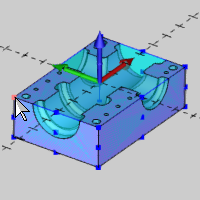

Werkstück für Simulation zuweisen

Wenn Sie den Rohteilassistenten aus der Bearbeitungsaufttrag Dialogbox starten, wird die Werkstück definieren Dialogbox vor dem Rohteilassistenten angezeigt. Dieses wird dazu verwendet, die Geometrie zuzuweisen, die wir als Werkstück verwenden möchten, wenn wir das Programm simulieren.

- Klicken Sie zur Auswahl des Modells in den Grafikbereich.

- Klicken Sie auf

um zum Rohteilassistenten zu gelangen.

um zum Rohteilassistenten zu gelangen.

Rohteilgeometrie erstellen

Der Rohteilassistent ist ein leistungsstarkes Werkzeug zum Erstellen von Rohteilen, welches automatisch Geometrie im Grafikfenster erkennen kann, um die Rohteilerstellung zu beschleunigen.

- Lassen Sie unter Rohteiltyp

Rechteck ausgewählt.

Rechteck ausgewählt.

Die Standardeinstellung Geometrie aus Arbeitsbereich erstellt automatisch Rohteilgeometrie basierend auf dem CAD Modell.

- Klicken Sie auf

.

.

Teil 4) Bearbeitungsursprung wählen

Die Maschineneinstellung ist ein wichtiger Teil beim Erstellen von CAM Arbeitsgängen in BobCAD-CAM. Dieses beinhaltet die Einstellung von Arbeitsoffsetnummer, Sicherheitsebene und Bearbeitungsursprung für jede Einrichtung, die Sie auf der physikalischen Maschine benötigen.

- Klicken Sie in der Gruppe Koordinatensystem in das Listenfeld der Gruppe Ursprung, um den Fokus darauf zu setzen.

- Wählen Sie den Bearbeitungsursprung an der oberen Ecke des Rohteils.

Note: Dieser Schritt definiert den Bearbeitungsursprung (Arbeitsoffset) für die Bearbeitungsfeatures, die Sie erstellen. Der Bearbeitungsursprung ist unabhängig vom CAD Ursprung und sollte in der gleichen Position wie der Arbeitsoffset auf dem physikalischen Rohteil sein.

- Klicken Sie auf Arbeitsoffset. Lassen Sie die Voreinstellung für Arbeitsoffset # bei 1(G54).

Important: Beachten Sie die XYZ Werte. Diese sind wichtig zum Erstellen der korrekten Simulation bei der Anwendung der Maschinen Simulation Pro. Standardmäßig wird das Bearbeitungs-Setup in der Simulation auf den Nullpunkt der virtuellen Maschine gesetzt. Normalerweise liegt der Nullpunkt der virtuellen Maschine bündig mit der Mitte des Tisches. Da unser Rohteil unterhalb unserer Maschineneinrichtung liegt, erscheint unsere Simulation in Maschinensimulation Pro innerhalb des Maschinentisches zu liegen. Die Einstellwerte für unseren Arbeitsoffset werden entsprechend angepasst und zeigen die Differenz vom virtuellen (und damit aktuellem) Maschinennullpunkt zu unserem Arbeitsoffset (G54).

- Aktualisieren Sie die Werte:

- X = -82.00

- Y = 57.00

- Z = 100.00

- Klicken Sie auf OK.

- Verwenden Sie den Standardwert der Sicherheitsebene von 25.00 und klicken Sie auf OK.

Der Fräsauftrag wird mit dem definierten Rohteil und der Maschineneinstellungsinformation erstellt.

- Klicken Sie in der Symbolleiste für den Schnellzugriff auf

um das Dokument zu speichern.

um das Dokument zu speichern.

Teil 5) Das Rohteilmaterial wählen

Die Auswahl des entsprechenden Rohteilmaterials für den Auftrag definiert die Werte, die für die automatische Berechnung der Vorschübe und Drehzahlen im Fräsassistenten verwendet werden. Diese Informationen können mithilfe der Rohteilmaterialbibliothek angepasst werden.

- Klicken Sie im CAM-Baum auf das

Symbol neben

Symbol neben  Rohteil , um das Material anzuzeigen.

Rohteil , um das Material anzuzeigen.

- Klicken Sie mit der rechten Maustaste auf das aktuelle

Rohteilmaterialund klicken Sie auf Bearbeiten.

Rohteilmaterialund klicken Sie auf Bearbeiten.

- Wählen Sie unter Materialgruppe Aluminium.

- Klicken Sie in Materialliste auf Materialtyp zum Sortieren der Liste und wählen Sie Schmiedbares Alum 6061-0 und klicken Sie auf OK.

Teil 6) Ein 3 Achsen Feature hinzufügen

Nun sind wir bereit, ein Bearbeitungsfeature zu erstellen. Dynamische Bearbeitungsstrategien (DMS) ermöglichen uns, alle unsere 3-Achsen Bearbeitungen für dieses Bauteil mit Hilfe eines einzelnen Features auszuführen. Die nächsten paar Teile zeigen uns, wie Sie den Fräsassistenten verwenden, um Sie durch den Prozess zu führen.

Note: In dieser Anleitung verwenden wir viele der Standardeinstellungen und aktualisieren diese nur bei Bedarf. Wenn Sie weitere Informationen über einzelne Einstellungen haben möchten, sehen Sie im BobCAD-CAM Hilfesystem nach.

Geometrie wählen

Der erste Schritt zum Erstellen eines beliebigen Bearbeitungsfeatures ist, Geometrie (das Feature) auszuwählen, der Sie Ihre Bearbeitungsoperationen zuweisen.

- Klicken Sie in der Gruppe Bearbeitungsmerkmale der Multifunktionsleiste Fräsen auf den Pfeil nach unten, um das Symbol

Fräsen 3-Achsen-Feature anzuzeigen.

Fräsen 3-Achsen-Feature anzuzeigen.

Klicken Sie auf das Symbol  Fräsen 3-Achsen-Funktion , um den Assistenten für Fräsen 3-Achsen zu starten.

Fräsen 3-Achsen-Funktion , um den Assistenten für Fräsen 3-Achsen zu starten.

Der Fräsen 3-Achsen-Assistent wird gestartet.

- Klicken Sie auf Geometrie wählen.

Der Dateneingabebereich der Feature Geometrieauswahl wird geöffnet.

Der Fokus ist automatisch auf der Gewählte Geometrie Liste und der Auswahlmodus ist aktiv, um mit der Auswahl der Geometrie für das Feature beginnen zu können.

- Aktivieren Sie das Kontrollkästchen Volumenkörper wählen oberhalb der Liste Gewählte Geometrie.

- Klicken Sie auf das Modell im Grafikbereich.

Tip: Für 3-Achsen Features sollten Sie im allgemeinen das gesamte Modell wählen. Sie können eine Begrenzung hinzufügen, wenn der Werkzeugweg auf einen bestimmten Bereich des Modells beschränkt werden muss.

- Klicken Sie auf OK.

- Klicken Sie auf Weiter>>.

Die Feature, Bearbeitungsstrategie und Postprozess Einstellungen setzen

- Ändern Sie in der Gruppe Materialannäherung auf der Seite Feature den Wert für die Eilgangebene auf 10.00.

- Ändern Sie den Vorschubebene Wert in 6.00.

- Klicken Sie auf Weiter>>.

- Wählen Sie in der Gruppe Vorlage auf der Seite Bearbeitungsstrategie Erweitertes Schruppen unter den Pro: Vorlagen.

- Wählen Sie unter Verfügbare Operationen Erweitertes Schruppen und klicken Sie auf

.

.

Die Aktuelle Operationen Liste enthält zwei Erweitertes Schruppen Operationen.

- Klicken Sie auf Weiter>>.

Beachten Sie, dass der Arbeitsoffset #1 (G54) automatisch von der Maschineneinrichtung gesetzt wurde.

- Klicken Sie zweimal auf Weiter>>, um zur Werkzeug-Seite zu gelangen.

Teil 7) Die Erweitertes Schruppen Operation definieren

Der nächste Schritt des Assistenten ist, die Operationsparameter zu definieren. In diesem Abschnitt setzen wir die Parameter für unsere primäre Schruppoperation.

Ein Werkzeug aus der Werkzeugbibliothek wählen

- Klicken Sie auf Werkzeugmagazin.

- Die Werkzeugkategorie sollte standardmäßig auf

Schaftfräser Schruppen eingestellt sein.

Schaftfräser Schruppen eingestellt sein.

Klicken Sie auf Aus Werkzeugbibliothek hinzufügen. Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den flachen Schaftfräser mit einem Durchmesser von 18 und einer Schneidenlänge von 40 mm. (Werkzeugbezeichnung: 18 mm Schaftfräser - Standard)

Sie können das Werkzeug auch markieren und dann Ausgewählte Werkzeuge aus der Bibliothek hinzufügen wählen.

- Klicken Sie auf das Werkzeug im Fenster Werkzeugablage, um es für die Operation auszuwählen.

- Klicken Sie auf OK im Werkzeugmagazin.

Alle Werkzeugdaten werden mit den Informationen aus der Werkzeugbibliothek automatisch aktualisiert.

- Klicken Sie auf Weiter>>.

Die Operationsparameter definieren

- Verwenden Sie die Standardeinstellungen für die Muster und klicken Sie aufWeiter.

- Setzen Sie die Parameter wie folgt:

- Klicken Sie auf Weiter>>.

Definition der Führungen

- Wählen Sie unter Eintrittdie Option Rampe.

- Klicken Sie auf Weiter>>.

- Verwenden Sie die Standardeinstellungen für Optionen und klicken Sie auf Weiter>>.

- Wählen Sie unter Innerhalb GruppenS-Verbindung.

- Stellen Sie sicher, dass das Schneller Rückzug für Große Lücken Kontrollkästchen gewählt ist.

- Klicken Sie in der Baumstruktur auf der linken Seite des Assistenten unter

Erweitertes Schruppen 1 auf Schruppen.

Erweitertes Schruppen 1 auf Schruppen.

Teil 8) Die Restmaterial Schruppen Operation definieren

Als nächstes verwenden wir die zweite Erweitertes Schruppen Operation, um ein Restmaterialschruppen auszuführen. Wir verwenden einen kleineres Werkzeug, um nur die Bereiche zu Schruppen, die durch das größere Werkzeug, das in der ersten Schruppoperation verwendet wurde, nicht bearbeitet werden konnten.

Ein Werkzeug aus der Werkzeugbibliothek wählen

- Klicken Sie auf Werkzeugmagazin.

- Die Werkzeugkategorie sollte standardmäßig auf

Schaftfräser Schruppen eingestellt sein.

Schaftfräser Schruppen eingestellt sein.

Klicken Sie auf Aus Werkzeugbibliothek hinzufügen. Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den flachen Schaftfräser mit einem Durchmesser von 12.00 und einer Schneidenlänge von 30.00 mm (Werkzeugbezeichnung: 12 mm Schaftfräser - Standard)

Sie können das Werkzeug auch markieren und dann Ausgewählte Werkzeuge aus der Bibliothek hinzufügen wählen.

- Wählen Sie das Werkzeug im Fenster Werkzeugmagazin aus und klicken Sie auf die Schaltfläche Ändern.

Das Dialogfeld Werkzeugparameter bearbeiten wird angezeigt.

- Ändern Sie unter Werkzeugdaten die Auskraglänge in 75.00.

Dieses setzt den Abstand vom der Werkzeugspitze zum Boden des Werkzeughalters.

- Klicken Sie auf OK, um die Änderungen zu bestätigen und zum Werkzeugmagazin zurückzukehren.

- Klicken Sie auf OK im Werkzeugmagazin.

- Klicken Sie auf Weiter>>.

Die Operationsparameter definieren

- Verwenden Sie die Standardeinstellungen für Muster und klicken Sie auf Weiter>>.

- Setzen Sie die XYZ Zugabe auf 1.00.

- Klicken Sie auf Weiter>>.

- Wählen Sie Rampe.

- Aktualisieren Sie die Rampenlänge auf 5.00.

- Klicken Sie auf Weiter>>.

- Wählen Sie Restmaterialschruppen.

Beachten Sie, dass, da Vorherige Operation verwenden gewählt ist, die Werkzeugwerte von der vorherigen Operation automatisch gesetzt wurden.

- Klicken Sie auf Weiter>>.

- Stellen Sie sicher, dass das Schneller Rückzug für Große Lücken Kontrollkästchen gewählt ist.

- Klicken Sie auf Berechnen.

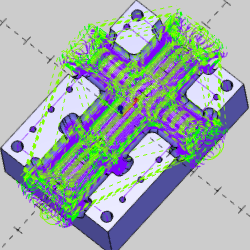

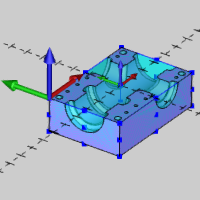

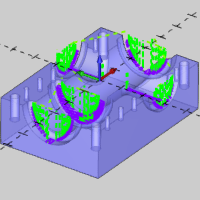

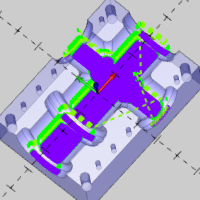

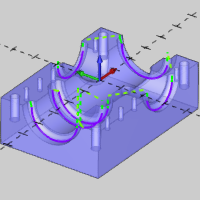

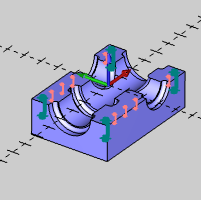

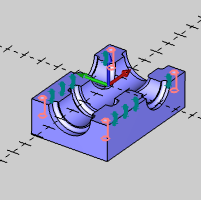

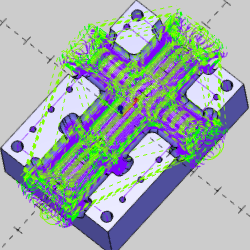

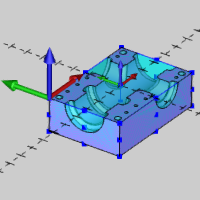

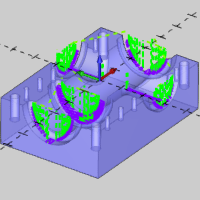

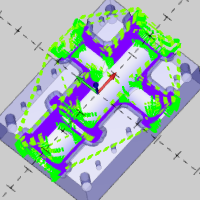

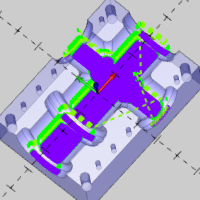

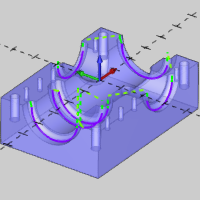

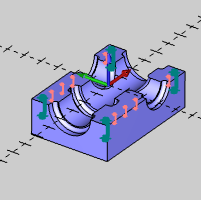

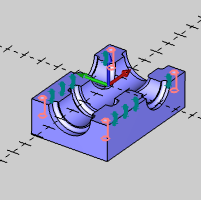

Anzeige des berechneten Werkzeugweges

In diesem Teil heben wir den Werkzeugweg im Grafikbereich hervor, um jeden Werkzeugweg anzuzeigen.

- Klicken Sie in den Grafikbereich, um ihn zu aktivieren, und drücken Sie T, um die transparente Ansicht zu aktivieren. Alternativ können Sie im Ansicht Menü

Transparent wählen.

Transparent wählen.

- Klicken Sie auf die erste

Erweitertes Schruppen Operation im CAM-Strukturbaum, um den Werkzeugweg im Grafikbereich hervorzuheben.

Erweitertes Schruppen Operation im CAM-Strukturbaum, um den Werkzeugweg im Grafikbereich hervorzuheben.

- Klicken Sie auf die

Erweitertes Schruppen 1 Operation im CAM Strukturbaum.

Erweitertes Schruppen 1 Operation im CAM Strukturbaum.

Sie können die Ansicht drehen oder vergrößern und verkleinern, um die einzelnen Werkzeugwege besser zu sehen.

- Drücken Sie STRG+S zum Speichern der Datei.

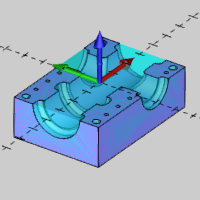

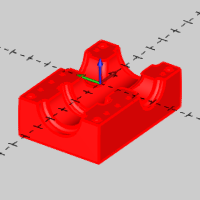

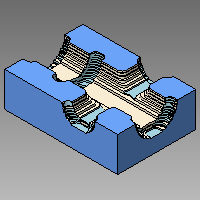

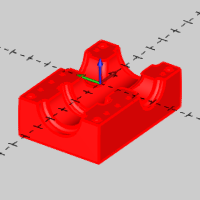

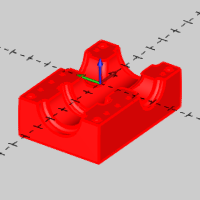

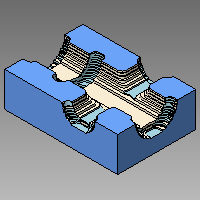

Teil 9) Die Schruppoperationen simulieren

Nun simulieren wir beide Schruppoperationen, um die gewünschten Ergebnisse zu bestätigen, bevor wir weitergehen, um Schlichtoperationen zu erstellen.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Start Simulation.

Start Simulation.

- In der Gruppe Simulation auf der Multifunktionsleiste Simulation wird das dritte Symbol, um den Fokus zu setzen, entweder als

Werkzeug,

Werkzeug,  Maschineoder

Maschineoder  Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen. Welches Symbol angezeigt wird, hängt davon ab, was Sie zuletzt verwendet haben. Stellen Sie sicher, dass das Symbol auf

Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen. Welches Symbol angezeigt wird, hängt davon ab, was Sie zuletzt verwendet haben. Stellen Sie sicher, dass das Symbol auf  Werkstück/Rohteil gesetzt ist.

Werkstück/Rohteil gesetzt ist.

- Klicken Sie auf den Abwärtspfeil unter

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche  Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

- Klicken Sie

zum Starten der Simulation und verstellen Sie den

zum Starten der Simulation und verstellen Sie den  Schieberegler für die Geschwindigkeit wie gewünscht.

Schieberegler für die Geschwindigkeit wie gewünscht.

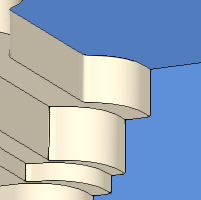

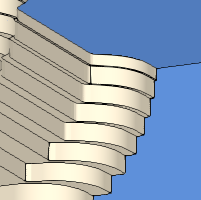

Beachten Sie, wie die Zwischenschritte der Schruppoperation zusätzliche Schnitte einfügen, um die Größe der einzelnen Schritte zu reduzieren.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Simulation Stoppen.

Simulation Stoppen.

Teil 10) Das Feature bearbeiten und Schlichtoperationen hinzufügen

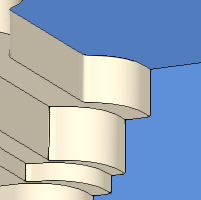

Zwei Operationen verwenden, um Steile und Flache Bereiche zu bearbeiten

Der nächste Schritt ist, dass 3 Achsen Feature zu bearbeiten und zwei Schlichtoperationen zu unserer Bearbeitungsstrategie hinzuzufügen. Anschließend verwenden wir die Winkelbereich Parameter, um im Wesentlichen das Modell zwischen den zwei Operationen zu trennen: eins zum Bearbeiten der Steilen Bereiche und eins zum Bearbeiten der Flachen Bereiche. Dieses ermöglicht uns, die Operationen für die Bereiche zu optimieren, in denen in sich auszeichnen.

Note: Auf der Seite Bearbeitungsstrategie finden Sie eine Operation namens Steile Flachbereiche. Diese Operation ist nur in der Mill 3 Axis Premium Lizenz verfügbar.

Aktualisieren der Bearbeitungsstrategie

- Rechtsklicken Sie im CAM Strukturbaum auf

Feature 3 Achsen und klicken Sie Bearbeiten.

Feature 3 Achsen und klicken Sie Bearbeiten.

- Klicken Sie links im Strukturbaum auf

Bearbeitungsstrategie.

Bearbeitungsstrategie.

- Klicken Sie unter Aktuelle Operationen auf Erweitertes Schruppen 1, um die Einfügeposition für die nächste Operation zu setzen.

- Klicken Sie unter Verfügbare Operationen auf Erweiterters Z-Ebenen Schlichten und klicken Sie auf

, um die Operation zur Aktuellen Operationen Liste hinzuzufügen.

, um die Operation zur Aktuellen Operationen Liste hinzuzufügen.

- Klicken Sie unter Verfügbare Operationen auf Erweiterte Planarbearbeitung und dann auf

, um die Operation hinzuzufügen.

, um die Operation hinzuzufügen.

- Klicken Sie auf Weiter>> zum Aktualisieren des Strukturbaums mit den neuen Operationen.

Teil 11) Die Erweitertes Z Ebenen Schlichten Operation definieren

Ein Werkzeug aus der Werkzeugbibliothek wählen

- Klicken Sie unter

Erweitertes Z Ebenen Schlichten, auf

Erweitertes Z Ebenen Schlichten, auf Schruppen um zu den Werkzeugeinstellungen zu gehen.

Schruppen um zu den Werkzeugeinstellungen zu gehen.

- Klicken Sie auf Werkzeugmagazin.

- Klicken Sie unter Werkzeugkategorie auf

Schaftfräser Schlichten.

Schaftfräser Schlichten.

- Klicken Sie auf Aus Werkzeugbibliothek hinzufügen. Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den 12 mm Durchmesser Kugelfräser mit 6 mm Eckenradius und 30 Schneidenlänge. (Werkzeugbezeichnung: 12 mm Kugelfräser - Standard)

-

Wählen Sie das neue Werkzeug aus, um es als aktives Werkzeug für den Vorgang festzulegen.

- Klicken Sie auf OK im Werkzeugmagazin.

- Klicken Sie auf Weiter>>.

Die Operationsparameter definieren

- Verwenden Sie die Standardeinstellungen für Muster und klicken Sie auf Weiter>>.

- Ändern Sie die Schnitttiefe in 1.00.

- Klicken Sie auf Weiter>>.

- Klicken Sie unter Anfahren auf Parallel.

- Aktualisieren Sie die Länge auf 7.5.

Beachten Sie, dass das Ausfahren automatisch dieselben Einstellungen verwendet, weil Wie Anfahren gewählt ist.

- Klicken Sie auf Weiter>>.

- Wählen Sie das Winkelbereich Kontrollkästchen.

- Aktualisieren Sie die Neigungswinkel:

- Startwinkel = 45.000

- Endwinkel = 90.000

Dieses begrenzt die Operation auf die Bearbeitung von Steilen Bereichen zwischen den angegebenen Neigungswinkeln.

Teil 12) Die Erweitertes Planar Schlichten Operation definieren

Ein Werkzeug aus dem Werkzeugmagazin wählen

- Klicken Sie unter

Erweiterte Planarbearbeitung auf

Erweiterte Planarbearbeitung auf Schruppen um zu den Werkzeugeinstellungen zu gehen.

Schruppen um zu den Werkzeugeinstellungen zu gehen.

- Deaktivieren Sie das Kontrollkästchen für System Werkzeug.

- Klicken Sie neben System Werkzeug auf die Dropdown-Liste, um alle Werkzeuge im Werkzeugmagazin anzuzeigen, die für diesen Vorgang verwendet werden können.

- Wählen Sie den 12.00 Durchmesser Kugelfräser, um das gleiche Wergzeug, wie bei der vorherigen Operation zu verwenden.

- Klicken Sie auf Weiter>>.

Die Operationsparameter definieren

- Wählen Sie unter Bearbeitungsmuster Einweg.

- Klicken Sie auf Weiter>>.

- Aktualisieren Sie die Zustellung auf 1.00.

- Wählen Sie unter Tiefenoptionen Oberer Wert und setzen Sie den Wert auf -12.00.

Dieses entfernt den Werkzeugweg von der oberen Fläche des Bauteils.

- Klicken Sie auf Weiter>>.

- Wählen Sie unter Anfahren Vertikale Tangente.

- Aktualisieren Sie den Radius auf 2.50.

- Aktualisieren Sie den Winkel auf 45.000.

- Klicken Sie auf Weiter>>.

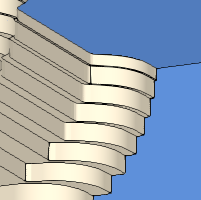

- Wählen Sie das Winkelbereich Kontrollkästchen.

- Aktualisieren Sie die Neigungswinkel:

Startwinkel = 0,000

Endwinkel = 45,000

Dieses begrenzt die Operation auf die Bearbeitung von Flachen Bereichen zwischen den angegebenen Neigungswinkeln.

- Klicken Sie unten im Assistenten auf Beenden.

- Speichern Sie die Datei.

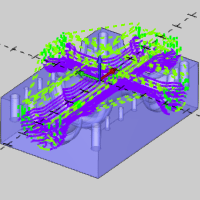

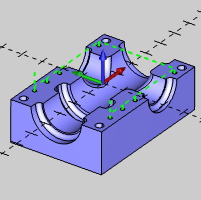

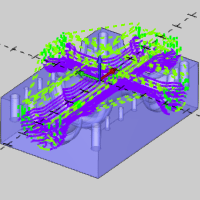

Teil 13) Die Schlichtoperationen berechnen

Berechnungszeit reduzieren

Durch klicken auf Berechnen im Assistenten werden alle Operationen in dem Feature berechnet. Die nächsten Schritte zeigen, wie individuelle Operationen mit Hilfe des CAM Strukturbaums berechnet werden, was nicht notwendige Berechnungszeit verhindert (die Schruppoperationen sind bereits berechnet und ihre Parameter wurden nicht geändert).

- Rechtsklicken Sie im CAM Strukturbaum auf

Erweitertes Z Ebenen Schlichten und klicken Sie auf Werkzeugweg berechnen.

Erweitertes Z Ebenen Schlichten und klicken Sie auf Werkzeugweg berechnen.

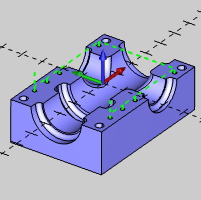

Beachten Sie, wie der Winkelbereich den Werkzeugweg auf die Steilen Bereiche des Modells begrenzt.

- Rechtsklicken Sie auf

Erweiterte Planarbearbeitung und klicken Sie auf Werkzeugweg berechnen.

Erweiterte Planarbearbeitung und klicken Sie auf Werkzeugweg berechnen.

Beachten Sie, wie der Winkelbereich den Werkzeugweg auf die Flachen Bereiche des Modells begrenzt.

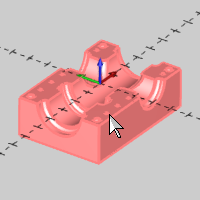

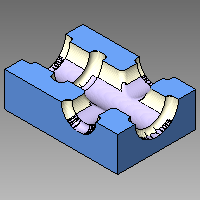

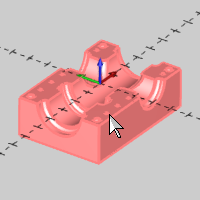

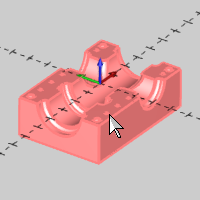

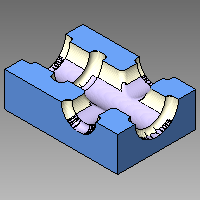

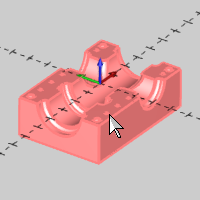

Teil 14) Die Schlichtoperationen simulieren

Nun simulieren wir die Schlichtoperationen, um zu sehen, ob die Bearbeitung für die Aushöhlung abgeschlossen ist. Dieser Abschnitt zeigt Ihnen einige Tipps zum Beschleunigen des Simulationsprozesses für die Operation, die Sie analysieren.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Simulation starten.

Simulation starten.

Tip: Wenn ein Werkzeugweg sichtbar ist, klicken Sie auf das  Symbol in der Gruppe Sichtbarkeit, um die Sichtbarkeit des Werkzeugwegs umzuschalten, um das Rohteil besser sichtbar zu machen.

Symbol in der Gruppe Sichtbarkeit, um die Sichtbarkeit des Werkzeugwegs umzuschalten, um das Rohteil besser sichtbar zu machen.

- Klicken Sie in der Satzliste Registerkarte rechts im Simulationsfenster auf Op. 3: Erweitertes Z Ebenen Schlichten.

Beachten Sie, das die Simulation die ersten zwei Operationen beendet und nun am Anfang von Operation 3 ist.

- Klicken Sie auf

um die Simulation zu starten oder Sie können auch auf

um die Simulation zu starten oder Sie können auch auf  Nächste Op klicken, um schnell durch die Simulation jeder Operation bis zum Ende zu gelangen.

Nächste Op klicken, um schnell durch die Simulation jeder Operation bis zum Ende zu gelangen.

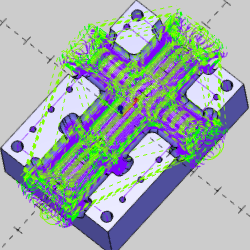

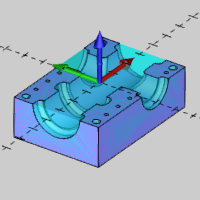

Abweichungsanalyse ausführen

Nach dem Ablaufen der Simulation können Sie die Abweichungsanalyse verwenden, um das Restmaterial zu oder den Unterschied zwischen dem bearbeiteten Rohteilmaterial und dem Werkstück (Zielgeometrie) zu sehen.

- Klicken Sie in der Analyse Registerkarte in der unteren-linken Ecke auf den Nach-unten Pfeil und wählen Sie Abweichung.

- Aktualisieren Sie Gradieneten Minimum auf -1.50.

- Aktualisieren Sie Gradieneten Minimum auf 1.50.

- Setzen Sie die Anzahl von Farben auf 11.

- Klicken Sie auf

Aktualisieren.

Aktualisieren.

Die Abweichungsanalyse zeigt das Restmaterial für das Teil in blau. Wir können sehen, dass die Bohrungen gebohrt werden müssen und die Radien des Bauteils eine weitere Schlichtoperation benötigen.

- Klicken Sie in der Simulation Gruppe des Fräsen Menübandes auf

Simulation Stoppen.

Simulation Stoppen.

Teil 15) Die Abschließende Schlichtoperation hinzufügen

Nun fügen wir eine Hohlkehlenoperation zum Bereinigen der Radien der Hauptaushöhlung hinzu.

Das Feature bearbeiten und die Bearbeitungsstrategie aktualisieren

- Doppelklicken Sie auf

Feature 3 Achsen

Feature 3 Achsen

- Klicken Sie auf

Bearbeitungsstrategie.

Bearbeitungsstrategie.

- Klicken Sie unter Aktuelle Operationen auf Erweiterte Planarbearbeitung.

- Klicken Sie unter Verfügbare Operationen auf Hohlkehle und klicken Sie auf

zum Hinzufügen der Operation.

zum Hinzufügen der Operation.

- Klicken Sie auf Weiter>> zum Aktualisieren des Strukturbaums mit der Hohlkehlenoperation.

Ein Werkzeug aus der Werkzeugbibliothek wählen

- Gehen Sie zu den Hohlkehlen Werkzeugeinstellungen.

- Klicken Sie auf Werkzeugmagazin.

- Klicken Sie unter Werkzeugkategorie auf

Schaftfräser Schlichten.

Schaftfräser Schlichten.

- Klicken Sie auf Aus Werkzeugbibliothek hinzufügen. Klicken Sie auf den Spaltennamen Durchmesser, um die Werkzeugliste zu sortieren.

- Wählen Sie den 10 mm Durchmesser Kugelfräser mit 5 mm Eckenradius (Werkzeugbezeichnung: 10 mm Kugelfräser - Standard).

-

Wählen Sie das neue Werkzeug aus, um es als aktives Werkzeug für den Vorgang festzulegen.

- Klicken Sie auf OK im Werkzeugmagazin.

Die Operationsparameter definieren und berechnen

- Klicken Sie unter

Hohlkehle auf

Hohlkehle auf  Parameter.

Parameter.

- Klicken Sie zur Auswahl von Löcher ignorieren.

- Klicken Sie auf Weiter>> um zu den Einstellungen für das An-/Ausfahren zu gelangen.

- Wählen Sie unter Anfahren Parallel.

- Klicken Sie unten im Assistenten auf Beenden.

- Rechtsklicken Sie im CAM Strukturbaum auf die

Hohlkehle Operation und klicken Sie auf Berechnen.

Hohlkehle Operation und klicken Sie auf Berechnen.

- Speichern Sie die Datei.

Die 3-Achsen Bearbeitung für das Bauteil ist nun abgeschlossen. Nun erstellen wir Bohrungsfeatures.

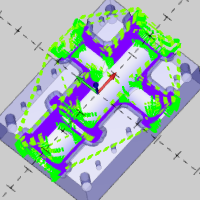

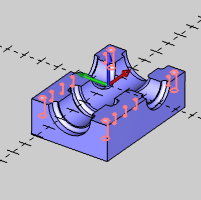

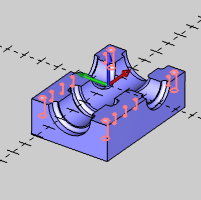

Teil 16) Ein Bohrungsfeature hinzufügen

In diesem Teil lernen Sie, wie Sie mit der Bohrungserkennung mehrere Bohrungsfeatures erstellen können. Die Software separiert die Features dann, so dass Sie jedes Feature innerhalb des Assistenten definieren können.

-

Rechtsklicken Sie auf  Maschineneinstellung und wählen Sie Bohrungserkennung.

Maschineneinstellung und wählen Sie Bohrungserkennung.

Das Dialogfeld Bohrlocherkennung wird im Dateneingabe-Manager geöffnet.

Tip: Wenn Sie die Bohrungserkennung auf der Auftragsebene auswählen, können Sie den Werkzeugweg auf Bohrungen in mehreren Maschinenkonfigurationen anwenden, wenn diese vorhanden sind. Wenn Sie nur eine Maschineneinrichtung verwenden möchten, wenn mehrere vorhanden sind, wählen Sie in den individuellen Maschineneinstellungen die Option Bohrlocherkennung.

- Aktivieren Sie das Kontrollkästchen Volumenkörper wählen oberhalb der Liste Gewählte Geometrie.

-

Wählen Sie das Modell.

Das Modell wird der Liste Ausgewählte Geometrie hinzugefügt.

Note: Wenn der gesamte Körper ausgewählt ist, ist der Abschnitt Punkt- und Bogenverwendung nicht relevant. Die Einstellungen im Abschnitt Optionen für den minimalen/maximalen Durchmesser, den minimalen Schwenkwinkel für unvollständige Löcher und die Toleranz müssen in diesem Fall nicht angepasst werden. Wir lassen auch das Kontrollkästchen Gruppe zulassen aktiviert.

-

Klicken Sie auf OK.

Das Dialogfeld Erkannte Bohrungsmerkmale wird angezeigt und die erkannten Bohrungen werden im Grafikbereich hervorgehoben.

Das Dialogfeld Erkannte Bohrungsmerkmale

Im Dialogfeld unter Maschineneinrichtung - 1 gibt es zwei Merkmale mit jeweils einer Gruppe. In diesem Fall wird keine Fase angewandt, die Löcher sind Sacklöcher, und wir erstellen Löcher und keine Gewindebohrer oder Senkungen.

- Klicken Sie im Dialogfeld Erkannte Bohrungsmerkmale auf Merkmal 1.

Die großen Löcher sind hervorgehoben, und im Dialogfeld ist zu sehen, dass die Oberkante des Features 0.000 beträgt und die Tiefe doppelt so groß ist wie die der kleineren Löcher, die wir entworfen haben. Da es keine Hindernisse zwischen den Löchern gibt, ist es in Ordnung, sie als Gruppe zu belassen, mit einer schnellen ebenen Verbindung zwischen allen.

-

Klicken Sie im Dialogfeld Erkannte Bohrungsmerkmale auf Merkmal 2.

Die kleinen Löcher sind hervorgehoben, und im Dialogfeld können wir sehen, dass die Oberkante des Features 0.000 beträgt und die Tiefe halb so groß ist wie die der größeren Löcher. Wie bei unserer anderen Gruppe ist eine schnelle Verbindung zwischen diesen Löchern in Ordnung, so dass sie auch als Gruppe belassen werden können.

-

Klicken Sie auf Berechnen.

Klicken Sie auf einen Vorgang in jedem Merkmal, um das Ergebnis zu sehen.

Note: Wenn Sie das Feature bearbeiten, werden Sie feststellen, dass die Werkzeugdaten automatisch aus der Werkzeugbibliothek ausgewählt werden, wenn Sie das Systemwerkzeug verwenden. (Die Software sucht zunächst im Werkzeugmagazin nach dem passenden Werkzeug und dann in der Werkzeugbibliothek, wenn keins gefunden wird).

Tip: Weitere Informationen zu benutzerdefinierten Funktionen und Vorgängen finden Sie unter Das Thema Standardparameter-Vorlagen und das Thema Erstellen von Wissensbasis-Vorlagen.

Teil 17) Überprüfung der Funktion / Werkzeugzuordnung

Vor der Simulation und dem Posten des Codes ist es ratsam, die korrekte Werkzeugbestückung und die Bearbeitungsreihenfolge Ihrer Operationen zu überprüfen. Ab Version 35 wurde der Bearbeitungsauftragsdialog zugunsten des neuen Operationsbaums aufgegeben.

-

Klicken Sie im Operations Manager auf das Symbol , um den Werkzeugbaum anzuzeigen.

, um den Werkzeugbaum anzuzeigen.

Beachten Sie, dass der Auftrag oben aufgeführt ist und daneben die Anzahl der Vorgänge steht. Mehrere Aufträge können hier angezeigt werden, wenn sie in der Datei vorhanden sind.

-

Nehmen Sie sich einen Moment Zeit, um zu überprüfen, ob die richtigen Werkzeuge für die Operationen verwendet werden und ob jedem die richtigen Arbeitsschritte zugewiesen sind.

Important: Wenn Sie feststellen, dass ein Werkzeug falsch bezeichnet wurde, können Sie es mit der rechten Maustaste anklicken, um einen bestimmten Parameter des Werkzeugs zu bearbeiten, oder auf "Ersetzen" klicken, um das Werkzeug vollständig zu ändern. Wenn ein Vorgang dem falschen Werkzeug zugewiesen wird, kann der Vorgang auf ein anderes Werkzeug gezogen und dann neu berechnet werden.

-

Klicken Sie auf das  Symbol, um den Operationsbaum anzuzeigen.

Symbol, um den Operationsbaum anzuzeigen.

Beachten Sie, dass der Auftrag genau wie der Werkzeugbaum ganz oben aufgeführt ist und die Anzahl der Vorgänge daneben steht. Mehrere Aufträge werden hier ebenfalls angezeigt, wenn sie in der Datei vorhanden sind.

-

Nehmen Sie sich einen Moment Zeit, um zu überprüfen, ob die Vorgänge in der richtigen Reihenfolge gepostet werden.

Wenn Sie mit der rechten Maustaste auf die Operation klicken, öffnet sich das Kontextmenü, das Ihnen mehrere Optionen bietet, darunter die Bearbeitung der Operation und die Anpassung seiner Postingreihenfolge.

Tip: Weitere Informationen über den Werkzeugbaum finden Sie im Hilfesystem unter dem Thema Werkzeugbaum. Weitere Informationen über den Operationsbaum finden Sie unter dem Thema Operationsbaum.

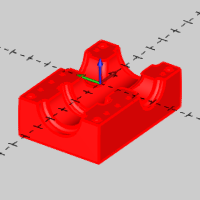

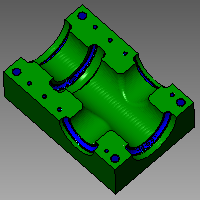

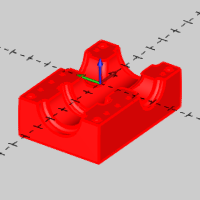

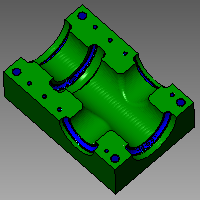

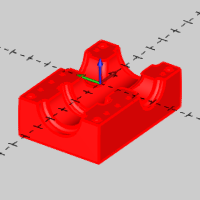

Teil 18) Endgültige Simulation

Nun, nachdem alle erforderlichen Bearbeitungsoperationen und Werkzeugwege für das Bauteil richtig definiert sind, simulieren Sie das Programm nochmal, um zu überprüfen, ob alles korrekt ist. Sehen Sie sich das nächste Thema an, um mehr über die Simulation in BobCAD-CAM zu lernen.

Glückwunsch! Sie haben den CAM Teil der 3 Achsen Fräsen Pro Demonstrationsdatei fertiggestellt.

Nächstes Thema

Klicken Sie für weitere Hilfe auf Erste Schritte mit NC-Simulation .

Einstellungen, um das Dialogfeld Einstellungen zu öffnen.

Einstellungen, um das Dialogfeld Einstellungen zu öffnen. .

.

Rechteck ausgewählt.

Rechteck ausgewählt.

Symbol neben

Symbol neben

Start Simulation.

Start Simulation. Werkzeug,

Werkzeug,  Maschineoder

Maschineoder  Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen. Welches Symbol angezeigt wird, hängt davon ab, was Sie zuletzt verwendet haben. Stellen Sie sicher, dass das Symbol auf

Werkstück/Rohteilangezeigt, mit einem Pfeil nach unten, um zwischen ihnen zu wählen. Welches Symbol angezeigt wird, hängt davon ab, was Sie zuletzt verwendet haben. Stellen Sie sicher, dass das Symbol auf  Werkstück/Rohteil gesetzt ist.

Werkstück/Rohteil gesetzt ist. Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche

Sichtbarkeit, und stellen Sie sicher, dass die Schaltfläche  Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

Werkzeugweg nicht markiert ist. Dadurch wird der Werkzeugweg ausgeblendet, um das bearbeitete Rohteil besser sichtbar zu machen.

Simulation Stoppen.

Simulation Stoppen.

Simulation starten.

Simulation starten.![]() Symbol in der Gruppe Sichtbarkeit, um die Sichtbarkeit des Werkzeugwegs umzuschalten, um das Rohteil besser sichtbar zu machen.

Symbol in der Gruppe Sichtbarkeit, um die Sichtbarkeit des Werkzeugwegs umzuschalten, um das Rohteil besser sichtbar zu machen.

Simulation Stoppen.

Simulation Stoppen.

![]() Maschineneinstellung und wählen Sie Bohrungserkennung.

Maschineneinstellung und wählen Sie Bohrungserkennung.

![]() , um den Werkzeugbaum anzuzeigen.

, um den Werkzeugbaum anzuzeigen. ![]() Symbol, um den Operationsbaum anzuzeigen.

Symbol, um den Operationsbaum anzuzeigen.